Нож из напильника — как сделать своими руками без термообработки

Хороший нож всегда считался атрибутом настоящего мужчины. А самодельный клинок – это повод гордиться перед друзьями. Главное условие – наличие качественного материала. Можно взять любое железо, и закалить. Но лучший результат получается при использовании стали, легированной углеродом.

Что использовать в качестве донора?

- Толстое сверло по металлу. Только нужно учесть особенность – легированный металл только на рабочей половинке, хвостовик – обычная «закалка»

- Шатун от поршневой группы двигателя

- Торцевой ключ

- Рессора. Пожалуй, самая популярная заготовка

- Напильник.

Традиционно, холодное оружие (даже если оно – просто колбаску порезать) изготавливают между молотом и наковальней. Для перечисленных заготовок – это обязательное условие, необходимо придать им новую форму. Даже рессору придется отковать, чтобы убрать серповидность. Исключение составляет самодельный нож из напильника.

Может быть, этот материал покажется необычным? По сути это просто качественная сталь. Хорошие экземпляры, это те, что изготовлены 30-50 лет назад. Советская металлургия соблюдала стандарты легирования стали. Если вам удастся отыскать такую заготовку (пусть и покрытую ржавчиной), можете смело браться за работу.

Ковка ножа из напильника

Если у вас есть навыки кузнечного дела, и оборудованная кузница – нож из напильника можно сделать на профессиональной основе. Для чего нужна ковка, ведь форма заготовки и так подходящая?

- При ковке металл приобретает новые свойства, становится прочнее и эластичнее, даже после закалки

- Все-таки напильник слишком толстый для клинка, вам придется снимать часть металла во время формирования спусков. При ковке металл остается «в массе», вы просто уменьшаете толщину молотом

- Придав грубую форму изделию, вы потратите меньше времени на финальную обработку.

К тому же, вы полностью уберете насечки. Хотя этот «элемент дизайна» придает оригинальность изделию.

Если у вас нет соответствующего оборудования – можно изготовить нож из напильника без ковки. При этом готовое изделие будет ничуть не хуже. Опять же, при условии качественного «донора».

При таком количестве китайских дешевых инструментов, сложно найти настоящий советский напильник. Дешевые напильники делаются из обычной стали, и сильно закаливаются.

Обратите внимание

Проверить качество металла можно, положив напильник на край стола, и ударив по хвостовику молотком. Закаленный кончик сломается, легированный металл просто погнется.

Или поднесите напильник к точильному станку. Длинные снопы искр говорят об обычной стали. Короткий и пушистый сноп – высоколегированная сталь. Однако сделать нож из напильника без термообработки не выйдет. Как минимум, заготовку придется «отпустить» и снова «закалить».

Кстати, качественные напильники, легированные углеродом, тоже проходят процедуру заводского закаливания. Поэтому обточить такого «донора» с помощью традиционного инструмента не удастся. Наждак будет стачиваться одновременно с заготовкой.

Изготовление ножа из напильника – пошаговая инструкция

Для работы понадобятся:

- Хороший крупный донор-напильник, «Сделано в СССР»

- Ножовка по металлу (пара запасных полотен)

- Напильник для работы с удобной большой рукоятью

- Наждачная бумага и брусок

- Верстак и тиски

- Струбцины (2 шт.)

- Древесный (шашлычный) уголь для горна

- Отработка (старое моторное масло) для закалки.

Хороший нож получится из напильника со сточенными зубьями. Тогда вам не придется удалять их своими руками.

Для начала, металл необходимо отжечь. Для этого изготавливаем «походный» горн. Насыпаем земляной очаг, вставляем в него двухдюймовую трубу (для притока воздуха) и разжигаем древесный уголь. Воздух в трубу подаем с помощью компрессора для надувного матраса.

Когда сталь раскалится до красного цвета, прекращайте подачу воздуха, и оставляйте заготовку медленно остывать вместе с костром. Металл станет податливым и готовым к механической обработке.

По заранее заготовленным лекалам, отрезаем лишний металл с помощью ножовки.

Стараемся максимально точно повторить будущую форму, чтобы меньше работать напильником. Вырезаем хвостовик, длина должна быть равна вашим пальцам.

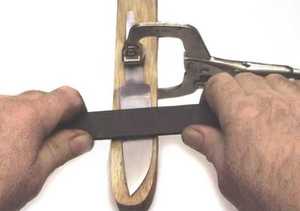

Затем обрабатываем заготовку наждаком или напильником, до придания формы по лекалу. Прижимаем будущий нож к верстаку с помощью струбцины и обтачиваем спуски.

Это ответственная часть работ, и выполнять ее «на глазок» не следует. Обе стороны клинка должны быть обработаны симметрично, угол снятия металла одинаковый по всей длине спуска, включая загиб кончика. Для удобства можно изготовить несложное приспособление – металлическая труба с направляющей, на которую крепится длинный напильник.

Поскольку заготовка отожжена, обработка проходит без лишних усилий. Когда грубое придание формы окончено, производим финишную обработку наждачной бумагой. Для этого ее можно обернуть вокруг деревянного бруска.

Клинок готов, однако мягкость отожженного металла не позволит им пользоваться в полную силу.

Как закалить нож из напильника?

При закаливании меняется структура металла, он приобретает твердость и некоторую хрупкость.

Закалка ножа из напильника производится в масле-отработке. Нагреваем клинок то темно-вишневого цвета.

Обратите внимание

Если на улице солнце, и по цвету температуру не определить – проверяем готовность с помощью магнита.

Сталь, нагретая до нужной температуры, не магнитится. Затем резко опускаем нож в банку с отработанным маслом. Для более скорого охлаждения, банку с маслом можно поставить в тазик с холодной водой. Закалка будет эффективней.

Проверить твердость стали можно с помощью стеклянной посуды.

Качественно закаленная сталь оставляет борозды на стекле.

Инструкция, как сделать нож из напильника будет неполной, без технологии изготовления рукоятки. Хвостовик оставлен достаточно длинный, рукоять делаем наборную. Для удержания сегментов рукояти, на хвостовике можно сделать хаотично проточенные насечки.

Изготовление рукояти

Для начала нарисуем внешний вид. Если вытачивать рукоять по месту, нож будет выглядеть некрасиво.

Идеальный материал – береза. Используется само дерево, береста удаляется. Разумеется, можно выточить рукоять из любого материала, с которым удобно работать.

Для изготовления больстера используется кусочек алюминия или обрезки напильника.

Как сделать больстер для ножа рассказано в этом видео

Нож делается не в качестве сувенира, поэтому рукоять должна быть прочной. Нарезаем заготовки на бруски и насаживаем больстер на хвостовик. Чтобы не повредить лезвие ножа, оборачиваем его плотным материалом.

Набираем рукоять, чередуя бруски разного цвета. Между ними прокладываем листы толстой бересты. Рукоять крепится на эпоксидный клей. Можно использовать полиэфирную смолу, если клинок будет использоваться как ударный инструмент (она более эластичная). Набранную из заготовок рукоятку зажимаем в прессе, для придания монолитности.

После окончательного застывания клея, выравниваем (спиливаем) края до ровной плоскости, и размечаем контуры рукояти по заранее изготовленному эскизу. С помощью ножовки придаем рукояти общие черты дизайна.

Затем обтачиваем заготовку с помощью грубого и мелкого напильника. Набор обрабатывается как цельный кусок дерева. После схватывания клея, он по сути таковым и является. В конце, наждачной бумагой вручную придаем рукояти требуемую форму.

Готовую рукоять можно отполировать, покрыть лаком, использовать различные морилки. Однако натуральное сочетание массива и бересты смотрится особенно выигрышно.

Заточка лезвия производится традиционными способами – данный нож ничем не отличается от промышленных образцов.

Обратите внимание

Правовые моменты: Любой нож, кухонный, туристический, поварской, может быть признан холодным оружием.

Лучший способ обезопасить себя от неприятных моментов общения с полицией – перед изготовлением проконсультироваться у эксперта. Однако есть несколько признаков, которые гарантированно выведут ваш клинок из категории ХО:

- отсутствие упоров для пальцев

- отсутствие кровостоков

- толщина клинка более 6 мм

- длина лезвия менее 90 мм.

Ножик из напильника, плюсы и минусы

Минус, пожалуй, один – кропотливый и трудоемкий процесс изготовления. Еще один недостаток (скорее особенность) – из такого материала, как напильник, нельзя изготовить тонкое и гибкое лезвие.

Достоинства – нож очень прочный и долговечный. Материал изготовления доступный и фактически бесплатный. К тому же толщина обуха – 6 мм, один из признаков, что нож не является холодным оружием.

Нож из напильника своими руками — смотрите видео. Подробный мануал по изготовлению ножа.

obinstrumente.ru

Как сделать нож из напильника

Привет человечество, сегодня я расскажу об изготовлении ножей из напильников. Напильники делают из инструментальной высокоуглеродистой стали марок У9 – У13. Из них можно получить идеальные ножи, если соблюсти термообработку и слесарную обработку.

Нам понадобятся:

• Напильник (заготовка)

• Ножовка по металлу

• Еще один напильник

• Газовая горелка (необязательно)

• Горн

• Шлифовальная машинка (болгарка)

• Точило

• Материал для ручки и др.

Отжиг

Это вид термической обработки, суть ее заключается в том, чтобы раскалить заготовку до 600-700 градусов и дать медленно остыть. Так сталь станет мягче, ее будет легче обрабатывать. Произвести обжиг можно при помощи простой газовой плиты или газовой горелки. Или любым другим доступным способом.

Далее я расскажу про два разных способа. Первый – кузнечный, будем много ковать. Во втором, наоборот использование кузнечного горна сведено к минимуму.

Разжигаем наш горн, про который я рассказывал в предыдущей статье. Нужно предать напильнику форму будущего ножа. Понадобится наковальня, хотя бы из большой кувалды, молот, зубило, клещи или плоскогубцы.

Разогреваем заготовку до красна и начинаем. Для начала выковываем хвостовик, постепенно сплющивая конец напильника, со всех сторон.

Далее куем скосы лезвия. А при помощи зубила, отрезаем конец ножа под углом. Можно придать заготовке абсолютно любую форму, можно изогнуть как кукри или керамбит или оставить прямым. Все это дают чудеса ковки. Вот пример кукри из интернета:

Во время ковки желательно счищать окалину с поковки металлической щеткой.

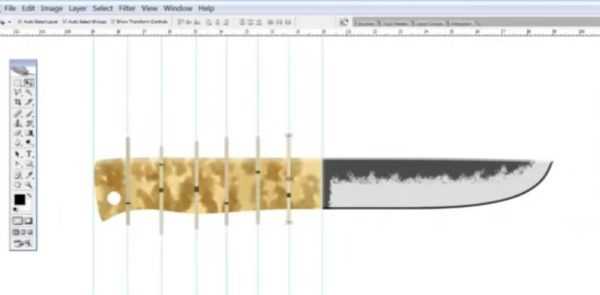

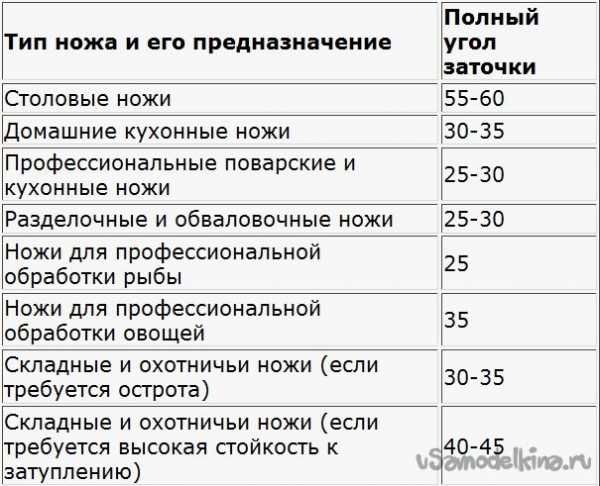

Теперь заготовка готова для слесарной обработки. Используйте напильник, болгарку, гриндер или ленточно-шлифовальный станок для окончательного придания скосов лезвия и заточки. На картинке варианты заточки. Про скосы подробнее во втором способе.

1. финский нож – клиновидная форма;

2. плоскости параллельны, после ребра заточки формируется клин;

3. бритвенная заточка, обратная линза;

4. вогнутая с подводом, выраженные ребра;

5. японская заточка, упрощенный вариант;

6. клиновидная заточка без ребра, плавный переход от плоскости к режущей кромке;

7. прямая линза, режущая кромка формируется от обуха.

Закалка и отпуск.

Теперь снова разжигаем горн. Будем закалять нож. В марочнике стали написано, что такую сталь нужно разогреть до 800 градусов Цельсия и остудить в холодной воде. Так и делаем. Важно, после закалки не ронять заготовку, так как теперь она очень хрупкая и может расколоться. Чтобы такого не было, оставляем нож остывать вместе с горном. Этот процесс называется отпуск. После этого клинок полностью готов. В конце расскажу, как его проверить на правильность закалки и отпуска.

Второй способ.

После отжига сталь можно механически обрабатывать. Ножовкой или болгаркой срезаем конец ножа под нужным углом. Далее режем хвостовик.

При помощи напильника или все той же болгарки делаем скосы. Угол скосов можно взять из стандартных. Можно сделать их на глазок, взяв угол из головы. Вообще так делать нельзя, но если очень хочется, то можно.

В этом способе вся обработка слесарная. Он для тех, у кого нет горна, ведь его можно заменить полевым временным горном из костра и любой воздуходувки. Процесс закалки такой же, как и в первом способе. Отпуск можно произвести в духовке, прожарив клинок около часа при 220 градусах.

Теперь клинок можно проверить на закалку и отпуск. Надавливаем ногтем большого пальца перпендикулярно стали. Независимо от того, насколько она отполирована, есть какое-то странное ощущение тупой боли, когда давишь хорошо закаленную железку. Есть научное объяснение этого явления, но лень писать. И чем быстрее возникает чувство боли, тем лучше закалка.

Звон клинка. Поднесите к уху кончик лезвия и подушечкой большого пальца тихонько погладьте поперек режущей кромки. Клинок должен быть свободен (не зажимайте его в пальцах). Лучше всего, подвесить его свободно на шнуре. Хорошее лезвие, хоть чуть-чуть, да отзванивает высоким звоном. Дополнительно еще можно слегка пощелкать клинок ногтем, — тоже должен отзванивать. Это как раз и есть признак хорошей закалки.

С отпуском все проще. Если вы его уроните с высоты на металлическую поверхность, и он не расколется, значит все в порядке.

Ручка.

Прежде чем приступать к рукояти, нужно изготовить гарду. Это часть между лезвием и ручкой. Ее изготовить можно из чего угодно. Из латуни, железа, даже из остатков стали от напильника. Много про изготовление гарды говорить не будем. Перейдем к рукояти.

Способов изготовления ручек огромное количество. Если у вас есть текстолит, вырежьте из него кусок длиной 7-12 см, шириной 1-2 см. Это зависит от того какую ручку вы хотите получить. Далее высверлите посередине отверстия под хвостовик. Крепить нож будем на эпоксидную смолу. Замешайте ее и обильно смажьте хвостовик ножа и загоните его в рукоять. Не забудьте про гарду, если она есть. Также для большего сцепления можно сделать насечки на хвостовике напильником. Теперь текстолит можно обработать напильником, гриндером или на наждаке, придав рукояти любую форму. Советую распечатать или нарисовать трафарет, приклеить его к ручке и обрабатывать.

Другой способ, вырезать цельную деревянную рукоять. Этот способ почти не отличается от предыдущего. Но дерево необходимо стабилизировать. Про этот процесс я мало, что знаю.

Другой интересный вариант, сделать наборную рукоять. Для него понадобится береста или пробка. Суть в чем, нужно нарезать много прямоугольников из бересты или пробки, количество зависит от длины ручки. По центру сверлим отверстия, в которые войдет хвостовик. Теперь надеваем все прямоугольники на сам хвостовик. Их необходимо с обеих сторон смазывать эпоксидной смолой. Также можно нарезать таких прямоугольников из тонкого пластика и вставлять его между слоями бересты.

Теперь приклеиваем наконечник.

Если он металлический, то можно просверлить в нем отверстие и нарезать в нем резьбу. Также нарезаем резьбу на наконечнике ножа. Отверстие в наконечнике должно соответствовать диаметру хвостовика. Далее вкручиваем наконечник на хвостовик.

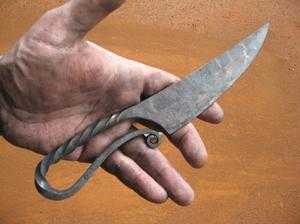

Это лишь те способы, которые я использовал, но их гораздо больше! Вот такое фото я нашел на просторах интернета, и планирую многие ножи повторить в будущем.

usamodelkina.ru

плюсы и минусы, изготовление, как закалить

Потребность в высококачественном ноже есть у каждого мастера, изготовить хороший нож возможно при домашних условиях. В прошлом столетии, когда происходил дефицит ножей, изготавливали режущий инструмент из подручных деталей. Напильник изготавливается из твердых металлов, способных выдерживать повышенные нагрузки, именно из этого инструмента делается нож.

Подарочный нож из напильника

Подарочный нож из напильникаНеобходимые инструменты и материалы

Процесс изготовления ножа включает немало трудностей, в том числе подбор материалов. Для изготовления необходимо подобрать напильник шириной более 3 см, желательно поискать инструмент советского производства. Сечение поверхности напильника должно быть плоским или ромбовидным, если найдется последнее – это будет лучшим вариантом, так как форма стали более крепка и выдержит нагрузки.

Процесс изготовления потребует наличие инструментов и предметов:

- Заклепки, сделанные из латуниевого сплава.

- Травление выполняется хлорным железом.

- Магнит для проверки степени закаленности.

- Для обработки поверхностей потребуется наждачная бумага.

Обработка осуществляется болгаркой или шлифовальной машинкой. Так же нужно определиться с материалом ручки будущего ножа. Нож из напильника может быть с металлической или деревянной ручкой, от этого зависит его вес и предназначение. Перед изготовкой стоит подготовить эскиз будущего изделия, обычно его рисуют на бумаге.

Процесс изготовления ножа из напильника

Проведение обжига заготовки

Напильники изготавливаются из стали марки У10, которая обогащена углеродом, напильник из данной стали хрупок, легко может расколоться при нагрузке. Для того, чтобы металл был тверд и не сыпался при ударах, его необходимо закалить. Обычно процедура производиться в специальной печи, температура которой достигает 700 °C.

Для закалки ножа из напильника, который сделан своими руками, возможно использовать обычную газовую плиту.

Температура горения на плите не высока, достигает не более 300 градусов. Чтобы достичь необходимого жара, нужно использовать своеобразный экран. При отсутствии специального термометра, можно воспользоваться обычной поваренной солью, температура ее плавления равная закаливанию стали для ножа.

Закалка ножа

Закаливание напильника необходимо только в режущей части. Проверка равномерного закаливания происходит визуально, после достижения температуры, нож должен быть равномерно красноватого цвета. На максимальных температурах необходимо продержать изделие не менее 4 часов. Остывание производится плавно, в случае если, остудить деталь сразу, она просто расколется. Остужение детали происходит посредством плавного снижения температуры, нагрев уменьшается каждый час на четверть своей начальной интенсивности.

Как закалить нож из напильника

После обжига возможно приступи к формированию будущего изделия. Заготовка закрепляется в тисках, болгаркой обрабатывается детали и снимается все лишние шлаки, слои металла. Заточный станок используется с крупнозернистым кругом из абразивного состава. Степень, форма заточки осуществляется согласно подготовленному эскизу. На отделении для рукоятки необходимо высверлить одно или два отверстия для крепления рукоятки.

После происходит закаливание инструмента из напильника, обработать необходимо всю поверхность кроме рукояти. Инструментом для закаливания может выступать горелка, так как температура более высока и закаливание ножа произойдет быстрее. Равномерное выполнение закала ножа из напильника придаст прочность будущему изделию. Правильность закалки ножа, сделанного из напильника, возможно определить магнитом, если не происходит реакции с металлом, значит он пригоден к дальнейшему использованию. После процесса металл необходимо резку остудить, достаточно опустить его в ведро с водой.

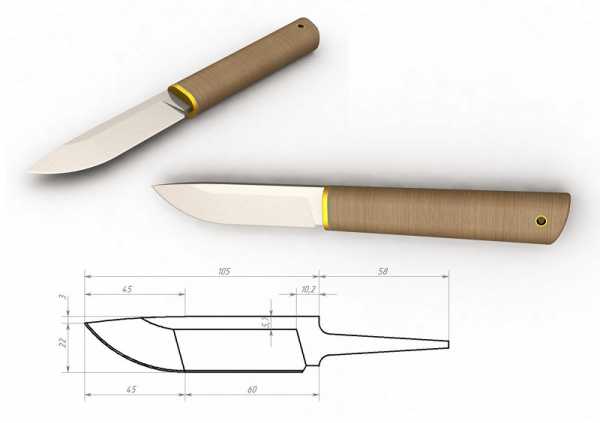

Нож из напильника и чертеж к нему

Существует такое понятие, как напряжение металла. При данном действии, металл крошится и сыпется. Чтобы избежать неблагоприятных последствий, необходимо прогреть инструмент в духовке при максимально температуре несколько часов.

Изготовление рукояти

Перед изготовкой рукояти для изделия, следует определиться с внешним видом, материалами и формой. Материал можно использовать любой, который имеется под рукой. Гармоничным вариантом считается деревянная рукоять.

Рукоять ножа из напильника

Процесс включает в себя несколько этапов:

- Подбор материалов, возможно использовать разные виды дерева для уникального дизайна.

- Необходимо изготовить больстер, нижнюю часть ножа. Используется остаток напильника или другого металла.

- Накладываются деревянные куски друг на друга, между собой склеиваются эпоксидным клеем.

- Чтобы склеить куски между собой качественнее и быстрее, нужно использовать пресс.

- Обрезка лишних частей происходит пилой, после чего обрабатывается шкуркой до необходимой формы.

- Рукоятка при готовом виде покрывается лаком для большей сохранности, возможно использование морилки для затемнения.

Важно понимать, что все ножи, вне зависимости от категории, считаются холодным оружием. Однако, режущее изделие, длина лезвия которого не более 90 см, а толщина более 6 мм, может вывести из категории холодного оружия.

Заточка производится обычным способом на шлифовальном станке.

Рукоятка может быть выполнена из материалов кожи, оленьего рога или других материалов. Установка зависит от формы, к каждому виду необходим индивидуальный подход. Кожаный ремень плотно надевают на площадь рукоятки, склеивая специальным клеем.

Правильное осуществление обработки

Первоначальная обработка лезвия ножа выполняется любым имеющимся инструментом. Заточка ножа из напильника может быть произведена на шлифовальной машине, что ускорит процесс, сделает лезвие более равномерным по плоскости. Первоначальная заточка не требует идеальных параметров, так как за ней происходит процесс травления.

Травление лезвия в лимонной кислоте

Травление происходит химическим образом с помощью хлорного железа, которое возможно приобрести в радиодеталях либо магазинах хозяйственных товаров. Необходимо полностью смазать изделие раствором, или опустить его в плоскую емкость с ним. Процесс придаст клинку пленку, образованную на лезвии, которая придаст защиты и снимать ее крайне не рекомендуется. В домашних условиях для травления возможно использовать лимонную кислоту, смешанную с уксусом.

После всех процессов, произведенных по обработке и изготовке ножа из напильника, необходимо осуществить финальную обработку. Лезвие тщательно затачивается на шлифовальной машинке для придания остроты. Рукоятку полируют раствором воска со скипидаром или покрывают лаком.

Ножик из напильника плюсы и минусы

Изготовка самодельного ножа может показаться нецелесообразной при различном выборе на рынке. Нож производится для уникальности, изучения процесс производства. В качестве материалов может быть использована бурильная часть сверла, любой другой материал. Для твердого и качественного ножа используют сталь, при содержании которой используется углерод.

Нож из напильника

При изготовлении стоит выделить несколько минусов.

- Трудоемкий процесс изготовления, который требует внимательности, соблюдения технического состояния. Ошибки допускать не рекомендуется, так как заготовка может быть испорчена или недостаточно крепка.

- Из выбранного материала не получится изготовить гибкое изделие. Структура металла такова, что при изгибе он может рассыпаться и повредить другие поверхности или человека.

Плюсами возможно отметить параметры стали, технологию и процесс изготовки.

- Долговечность правильно закаленного материала придаст уверенности при выполнении сложных работ.

- Доступный материал — напильник, который найдется в любом хозяйстве или гараже. Сложный процесс может окупиться по сравнению с затратами на готовое изделие.

- Толщина конструкции – более 6 миллиметров, что не относит его к категории холодного оружия.

Самодельное изделие из напильника сделает уникальными повседневные работы. Изготовление при соблюдении всех инструкций и шагов не столь сложно, а даже интересно. Любителям режущих материалов обязательно стоит изготовить нож самому.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

как сделать красивый и надежный инструмент

Для охотников, грибников, любителей походов прочный и надежный нож выступает не просто элементом декора, а необходимостью. Приобрести его можно в специализированных магазинах, но также возможно и изготовление ножа из напильника своими руками. Из статьи вы узнаете, как это сделать, чтобы оценить все тонкости процесса ковки и закалки металла.

Краткое содержимое статьи:

Подготовительные работы

Для изготовления заготовки потребуется подобрать старый напильник со сточенными зубчиками. В этом случае не потребуется прилагать много усилий для обточки.

Преимущества напильника как заготовки в том, что для него используется высокоуглеродистая сталь. Она прекрасно закаляется, а изделие будет прочным и долго сохранять остроту. Ширина основы должна быть 30-40 мм с сечением в форме прямоугольника, что придаст повышенную прочность.

Для изготовления скосов будет применяться шлифовальный станок. Однако его часто заменяют ручным напильником и болгаркой.

Наряду с точильным станком потребуется также разнозернистая наждачная бумага, тиски. Магнит поможет проверить степень закалки, а хлорное железо необходимо для травления лезвия против коррозии.

Для изготовления рукоятки следует приготовить разные материалы, из которых и выбирается оптимальный вариант — дерево, рог оленя, кость, ремень из кожи или набор пластмассовых пластин.

В металлической основе может потребоваться сверление отверстий для крепления. Поэтому вам необходима дрель или станок для сверления. Фиксация рукоятки производится при помощи заклепок из латуни, а также эпоксидной смолы. Выбор материалов зависит от планируемой технологии обустройства ручки.

Возможность ковки изделия

Наличие кузницы и навыки кузнечного дела помогут вам изготовить нож на профессиональном уровне. В этом случае производится ковка и закалка ножа из напильника, что обладает рядом достоинств:

- большая прочность и эластичность получаемого после ковки материала;

- толщина заготовки уменьшается молотом, и это ускоряет технологический процесс;

- финальная обработка облегчается;

- все насечки будут устранены.

Однако воспользоваться данным методом могут далеко не все, поэтому целесообразно изучить более простой метод изготовления ножа из напильника.

Этап термообработки

Наша инструкция, как сделать нож из напильника, поможет вам быстро реализовать свою мечту в качественном инструменте. Однородная сталь в заготовке чрезмерно насыщена углеродом, а это придает ей хрупкость при сильном механическом повреждении.

Поэтому основным этапом изготовления ножа является термическая обработка напильника. Его прокаливают при температуре 600-700°С с последующим медленным охлаждением. Делают это в обычной горящей печи, хотя можно воспользоваться и газовой плиткой.

В стандартных условиях указанная температура не всегда достигается, поэтому сооружается экран теплового действия. В его качестве применяется пластина из металла, габариты которой позволяют накрыть заготовку. Экран должен возвышаться более чем на 1 см над обрабатываемым напильником – под него можно подставить болты или гайки.

Отжигают только участок заготовки, который предназначен под лезвие. Его присыпают поваренной солью, чтоб контролировать процесс. Если крупная соль расплавится, то нужная температура достигнута. Металл становится вишневым и сохраняет оттенок более 4 ч.

После прогрева заготовка должна остыть. Этот процесс идет медленно – металл охлаждается вместе с печью. Необходимо в течение часа постепенно снижать огонь. При несоблюдении данного требования напильник рассыплется.

Закалка и отпуск

Следующим этапом рекомендаций, как сделать нож из напильника, является процесс закалки. Заготовку после полного отпуска зажимают в тисках. При помощи ножовки или болгарки по нанесенному контуру лезвия начинают обрезать все лишние элементы.

Здесь важно предварительно определиться с формой будущего ножа. Для этого сначала контуры переносятся на картон, вырезается трафарет, а потом прорисовывается на металле.

Обратите внимание!

На станке заточного действия с крупнозернистым кругом производится вытачивание будущего изделия. На этом этапе также надо знать, какой будет рукоятка. Если планируется применение накладок в виде деревянных пластин, то целесообразно высверлить отверстия под заклепки. Можно воспользоваться болгаркой и прорезать паз.

Теперь можно начинать закалку – сталь прогревают так, чтобы она стала ярко-красной. Лезвию придается равномерный нагрев по всей поверхности за исключением его основания. В этом месте его нагревают добела.

Чтобы отслеживать степень накала клинка, используют магнит. При отсутствии его реакции на металл начинается охлаждение. Для этого следует воспользоваться клещами и опустить заготовку в емкость с водой. Затем можно протестировать лезвие и провести им по стеклу, где появятся характерные царапины.

Устранить высокое внутренне напряжение металла и не допустить раскрашивания в процессе заточки поможет отпуск лезвия. Заготовка помещается в печь при +200°С на 2 ч, затем огонь гасится. Остывший металл извлекают.

Финишная обработка

Пошаговое изготовление предполагает и заточку ножа. Придают лезвию гладкость с помощью щетки металлического типа, наждачки и войлочного круга. Этими инструментами последовательно обрабатывают металл.

Защитить от ржавчины надо травлением – нож опускается в хлорное железо. На поверхности появляется матовая пленка. Протравить разрешается также уксусом или сырой картошкой, предварительно измельченной на терке.

Фиксация рукоятки зависит от ее типа и формы. Рог оленя надевается на хвостовую часть в продольное отверстие. Внутреннюю поверхность рога обрабатывают эпоксидной смолой.

Если рукоятка будет наборной, то ее следует просто собрать и зажать на резьбе. Ремень из кожаного материала покрывается клеем для кожи, а затем наматывается на металл.

Деревянные накладки также покрываются эпоксидкой с последующим креплением через отверстия заклепками. При необходимости зафиксированную деревянную рукоятку целесообразно подточить, отшлифовать и натереть раствором воска со скипидаром.

Чтобы получить качественное изделие, его следует заточить, как это видно на фото ножей из напильника. Данный процесс лучше осуществлять вручную, используя абразивный брусок. Правку производят мусатом. Получившееся изделие будет резать различные материалы и станет отличным помощником в быту.

Фото ножей из напильника

Также рекомендуем просмотреть:

Помогите проекту, поделитесь в соцсетях 😉sdelatlegko.ru

ковка и термообработка в домашних условиях

Для получения нужных характеристик будущего ножа из напильника в качестве заготовки на бумаге прорисовывается его эскиз. Лучше выбирать старый инструмент со стертой насечкой. Высокоуглеродистая сталь обеспечивает будущему ножу высокие режущие характеристики. Изготовление такого инструмента обойдется недорого, а по качеству он превзойдет многие заводские образцы.

Для получения нужных характеристик будущего ножа из напильника в качестве заготовки на бумаге прорисовывается его эскиз. Лучше выбирать старый инструмент со стертой насечкой. Высокоуглеродистая сталь обеспечивает будущему ножу высокие режущие характеристики. Изготовление такого инструмента обойдется недорого, а по качеству он превзойдет многие заводские образцы.

Содержание материала

Общие характеристики самодельного ножа

Зная, из какой стали делают напильники, становится понятным, почему их применяют для изготовления ножей. В качестве материала используются высокоуглеродистые стали таких марок, как У10А, Х12М, ШХ15.

Зная, из какой стали делают напильники, становится понятным, почему их применяют для изготовления ножей. В качестве материала используются высокоуглеродистые стали таких марок, как У10А, Х12М, ШХ15.

Благодаря высокому содержанию углерода этот материал поддается закалке до 64−66 единиц по Роквеллу. Это обеспечивает ему достаточную твердость. Именно поэтому в домашних условиях делают нож из напильника.

Качественный самодельный нож можно сделать из:

Также рекомендуем прочитать:

- Толстого сверла по металлу. Следует учитывать, что закаленная часть только рабочая. Хвостовик сырой.

- Поршневой шатун двигателя.

- Торцевого ключа.

- Рессоры.

- Напильника.

При изготовлении финки на профессиональной основе все эти вещи предварительно куются. Особенно удобно ковать напильник, который имеет для этого подходящую форму. В процессе ковки металл приобретает нужные свойства, становится эластичнее.

Толщина напильника имеет такую величину, что требует снятия слоя металла, чтобы правильно сформировать спуск. Во время ковочных работ металл не убирается, он приобретает другую форму. Для того, чтобы выковать заготовку потребуется значительно меньше времени, чем при изготовлении ее на станке.

Технология и этапы изготовления

На первой стадии ведется подбор материала. Чем он будет лучше, тем качественнее получится клинок. Лезвие должно отвечать требованиям:

- быть приспособленным к конкретной работе;

- выдерживать ударные нагрузки;

- острота лезвия должна сохраняться длительное время;

- не подвергаться коррозии.

Чтобы получился хороший самодельный кинжал, сначала нужно сделать его проект. Форму лучше выбирать простую. Обратить внимание на место стыка лезвия с рукояткой. Здесь не нужно сложностей. Переход лучше вести по плавному радиусу.

Процесс изготовления своими руками в домашних условиях состоит из нескольких стадий. Порядок их следующий:

- отжиг заготовки;

- формирование лезвия;

- закалка;

- отпуск;

- изготовление рукоятки.

Отжиг исходной заготовки

Основной проблемой является высокая твердость напильника. Если обрабатывать железо на наждачном станке, потребуется много времени. Для снижения твердости заготовка подвергается термообработке в виде отжига.

Суть его заключается в нагреве стали до температуры 650−700 градусов, выдержки в течение нескольких часов с последующим медленным охлаждением.

Чтобы провести отжиг в домашних условиях, можно воспользоваться печью, костром или камином. Заготовка закладывается вместе с топливом и нагревается в процессе его горения. Затем все вместе остывает. После такой процедуры материал готов для дальнейшей обработки. Без отжига заготовка не поддается работе слесарным инструментом.

Процесс изготовления лезвия

В зависимости от сферы применения выбирается форма поперечного сечения лезвия. Она может быть нескольких разновидностей:

- Прямой клин в виде равнобедренного треугольника. Хорошо выдерживает равномерные удары, и обладает устойчивым сопротивлением к резу.

- Вогнутые спуски. Острая режущая кромка не выдерживает больших усилий и бокового удара. С увеличением глубины реза сопротивление возрастает.

- Выпуклая линза — предназначена для выполнения тяжелых работ.

После охлаждения заготовки приступают к ее обработке. Она состоит из этапов:

- Ножовкой вырезается требуемый контур. Важно как можно лучше сформировать лекало, чтобы меньше обтачивать на наждачном станке. Сзади вырезается хвостовик. Его размер соответствует длине пальцев на руке.

- Зажимается заготовка и напильником обрабатываются спуски. Чтобы не нарушить симметрию, изготавливается из металлической трубы приспособление, на которое крепится напильник.

- Окончательная доработка ведется с помощью наждачной бумаги. Для удобства она оборачивается вокруг деревянного бруска.

Закалка готового лезвия

Размеры готового лезвия проверяются штангенциркулем. Чтобы клинок обрел былую твердость, нужно знать, как правильно закалить нож. Для этого он нагревается до температуры 900 градусов и быстро охлаждается в жидкости.

В домашних условиях закалка ножа из напильника проводится с помощью паяльной лампы. Для этого струя пламени направляется вдоль лезвия. Важно обеспечить равномерность прогрева.

В домашних условиях закалка ножа из напильника проводится с помощью паяльной лампы. Для этого струя пламени направляется вдоль лезвия. Важно обеспечить равномерность прогрева.

Другим вариантом является использование древесного угля, в который закапывается клинок. Прогрев его ведется с помощью паяльной лампы. В процессе нагрева нужно точно достичь нужной температуры. Это определяется по цвету металла, который меняется в зависимости от нагрева. Как только температура достигает 850−900 градусов, железо приобретает малиновый или светло-вишневый цвет.

Охлаждение ведется в отработанном масле или воде:

- Отработка заливается в ведро. Нож держится за хвостовик и опускается в жидкость. Благодаря вязкости идет оптимальный процесс теплообмена. Время выдержки — несколько минут. Следует соблюдать осторожность, потому что масло может воспламениться.

- При использовании воды в нее добавляется соль или рассол. Чистую жидкость применять не рекомендуется. Чтобы избежать ведения металла, лезвие следует опускать вертикально вниз.

Секреты отпуска ножа

Благодаря закалке идет увеличение твердости изделия. Однако, вместе с этим возрастает и его хрупкость. В случае удара стали об твердую поверхность она может расколоться. Чтобы этого не происходило, нужно сталь отпустить. Этот вид термообработки называется отпуском.

Для этого клинок нагревается в течение часа до температуры 180−200 градусов, а потом охлаждается на воздухе. В качестве прибора нагрева используется газовая и электрическая духовка. Допускается вести нагрев в расплавленном свинце. Однако его температура плавления составляет 327 градусов, что приводит к уменьшению твердости финки.

Этап изготовления ручки

Из дерева выполняются 2 накладки на хвостовик ножа. Точно по их форме вырезается 2 вставки из кожи в качестве прокладок. В лезвии, накладках и вставках сверлятся 3 отверстия. По толщине пакета отрезаются 3 латунные трубки.

Все детали смазываются клеем, трубки вставляются и весь пакет зажимается струбцинами. Через несколько часов клей высохнет и прижим можно снять.

На последнем этапе идет устранение наждачной бумагой всех неровностей как с лезвия, так и ручки. Чтобы изделие было защищено от коррозии, его нужно отполировать.

Изготовление самодельного ножа из напильника в домашних условиях — процесс кропотливый. Однако получаемый клинок будет полностью удовлетворять необходимые требования для выполнения конкретной работы. Сталь, из которой изготавливается напильник, обладает высокими характеристиками, что является залогом высокого качества самодельного ножа.

pochini.guru

видео, необходимые инструменты и поэтапное изготовление своими руками

Многие люди не понимают, зачем нужно изготавливать нож своими руками, ведь можно приобрести готовое изделие. На самом деле такое умение может пригодиться в самый неожиданный момент. Посмотрев соответствующее видео и разобравшись с тонкостями, вы сможете легко сделать хороший нож из напильника.

Подготовка к процессу изготовления

Создание ножа своими руками на основе напильника считается интересным занятием. Для этой цели идеально подойдет напильник, выполненный из однородной углеродистой стали, хотя можно взять и другую разновидность. Также потребуется несколько дополнительных материалов и инструментов:

- заклепки из латуни;

- хлорное железо;

- тиски;

- эпоксидная смола;

- наждачка;

- болгарка;

- кожа или древесина для изготовления ручки;

- точильный камень.

Самостоятельный обжиг заготовки

Чтобы сделать хороший нож своими руками, необходимо обязательно выполнить обжиг напильника. Для этого заготовку из качественного металла держат около 5 часов в печи или на горячей плите. Благодаря такой процедуре напильник хорошо прокалится. Затем заготовке нужно медленно остыть. Следует помнить, что обжигу подвергается лишь та часть, которая впоследствии станет лезвием ножа.

Чтобы сделать хороший нож своими руками, необходимо обязательно выполнить обжиг напильника. Для этого заготовку из качественного металла держат около 5 часов в печи или на горячей плите. Благодаря такой процедуре напильник хорошо прокалится. Затем заготовке нужно медленно остыть. Следует помнить, что обжигу подвергается лишь та часть, которая впоследствии станет лезвием ножа.

Многие люди вынуждены использовать для обжига обычную газовую плиту. Чтобы в таком случае достичь необходимой температуры, следует позаботиться о наличии теплового экрана. Так, над напильником из нескольких гаек создается возвышение, куда укладывается металлическая пластинка. Сам прогреваемый участок напильника посыпают кухонной солью. Когда она расплавится, обжиг считается завершенным.

Следует убедиться в том, что заготовка ножа получила равномерный цвет раскаленного металла. После этого температуру постепенно уменьшают в течение 2 часов. Если сразу выключить газ, сталь раскрошится.

Формирование и закалка ножа

Заготовка обязательно подвергается формированию. Для этого ее помещают в тиски и затем аккуратно отрезают ненужные элементы. При желании их можно сточить на абразивном диске. Дополнительно подготавливаются отверстия или паз для фиксации ручки.

После формирования наступает черед закалки ножа. Во время выполнения данной процедуры обязательно используется магнит. Саму заготовку равномерно прогревают, избегая участка, где будет закреплена ручка. Для этой цели используется горелка. Когда магнит не отреагирует на разогретый металл, необходимо резко окунуть будущий нож в воду.

Поскольку из-за повышенного внутреннего давления сталь после закалки может сломаться или раскрошиться, важно позаботиться о проведении отпуска. Это процесс, позволяющий снять внутреннее напряжение. Если выполнить его правильно, то твердость металла останется прежней. Для этих целей заготовку ножа убирают в духовку на 1,5 часа, сохраняя температуру на уровне 200°C. Затем огонь выключают. Заготовку вынимают только после остывания самой духовки.

Чистовая обработка изделия

После отпуска наступает черед финишной обработки. Для этих целей используются следующие средства:

- шлифовальная машинка;

- войлок;

- вулканитовый круг;

- щетка по металлу.

Любой из этих вариантов нужно применять очень аккуратно. Главное, чтобы лезвие ножа стало гладким и аккуратным на вид. После этого выполняется накладка на ручку. При желании можно просто обмотать металл кусочком кожи. Это должен быть отрезок в 0,5 м. Сначала выполняется пробная обмотка, что поможет понять, достаточно ли материала и будет ли удобно пользоваться ножом. Затем необходимо размотать ручку, нанести на кожу специальный клей и повторить процедуру. Заготовку обматывают очень аккуратно и плотно.

Обработка деревянной ручки займет больше времени. Чтобы выполнить все правильно, стоит предварительно посмотреть соответствующее видео. Отверстия, где будут расположены заклепки, заливают эпоксидной смолой. После этого необходимо вставить крепежи. Далее изделие помещают в тиски и оставляют на некоторое время. Когда смола остынет, следует сделать ручку более аккуратной на вид.

Следующий важный этап – травление. Для такой процедуры потребуется хлорное железо, позволяющее придать лезвию матовый серый оттенок. В процессе травления на поверхности образуется специальная пленка, которая обеспечит надежную защиту от коррозии. Вместо железа можно использовать уксус, измельченный сырой картофель или лимонный сок. Перед нанесением любого из веществ важно почистить лезвие, иначе в процессе травления на поверхности проявятся различные загрязнения и даже отпечатки пальцев.

Заточка лезвия своими руками

Как только травление будет завершено, необходимо приступать к заточке и обработке ручки. Деревянную рукоятку отшлифовывают, а затем тщательно натирают воском. Далее наступает черед заточки лезвия. Для этих целей оптимальным вариантом станет обычной точильный камень. Использовать электрическое точило не рекомендуется, ведь из-за него возможно перегревание металла.

Нож, сделанный из напильника своими руками, станет незаменимым помощником любого мастера. Такой инструмент подойдет для выполнения тех работ, при которых обычный нож быстро затупится. Сделать подобное изделия совсем несложно. Достаточно выполнять все действия в строгой очередности и придерживаться простых рекомендаций.

Оцените статью: Поделитесь с друзьями!stanok.guru

Как сделать нож из напильника

Так как сталь, используемая для изготовления напильников, является высококачественной, то многие задумываются над тем, как сделать нож из напильника. Это можно сделать своими руками, если иметь представление о некоторых способах обработки и закалки заготовок из металла.

Нож из напильника очень крепкий, долго не тупиться и удобен в использовании.

Подготовка инструментов и материалов для закалки лезвия ножа из напильника

Процесс проведения закалки лезвия ножа является несложным. При использовании для изготовления ножа напильника, изготовленного из однородной углеродистой стали, можно получить высококачественный клинок.

Чертеж ножа из напильника

Для проведения закалки лезвия изготавливаемого клинка потребуется подготовить:

- рукоятку для будущего клинка;

- заклепки, изготовленные из латуни;

- хлорное железо;

- смолу эпоксидную;

- магнит;

- болгарку;

- кусок наждачной бумаги;

- тиски;

- устройство для заточки инструмента.

Изготовление ножа из напильника начинается так же, как и создание любого другого изделия: с подготовки чертежа и эскиза будущего клинка.

На эскизе нужно детально прорисовать форму лезвия и рукоятки клинка. Помимо этого, на эскизе следует отобразить метод крепления рукоятки к лезвию ножа. Эскиз должен отображать в подробностях инструмент, который планируется изготовить из напильника в реальности. В качестве первичной заготовки можно использовать плоский напильник, как новый, так и отработавший свой ресурс. Все напильники изготавливаются из стали, которая имеет высокие прочностные и режущие характеристики. Лучше всего использовать для изготовления лезвия ножа старый напильник.

Вернуться к оглавлению

Проведение обжига заготовки

Рукоятка для клинка должна быть прочной и удобной, лучше использовать такой материал как дуб.

Перед тем как изготовить нож, следует провести обжиг напильника. Для этой цели специалисты советуют продержать заготовку в раскаленной плите на протяжении 4-5 часов, после истечения этого срока заготовка должна постепенно остыть вместе с плитой. Суть процесса обжига заключается в том, чтобы провести прокалку металла напильника при температуре 650-700º С с последующим плавным охлаждением. Процессу обжига должна подвергаться только та часть заготовки, которая будет использоваться в качестве лезвия будущего клинка.

В случае если для обжига планируется использование газовой плиты, следует помнить, что она дает относительно невысокую температуру. Для повышения температуры следует соорудить тепловой экран. При создании теплового экрана над напильником создается возвышенность из крупных металлических предметов, на вершине которой размещается пластина металла. Такое сооружение позволяет теплу, образующемуся от горения природного газа, не рассеиваться в атмосферу, а концентрироваться вокруг заготовки, тем самым сильнее нагревая ее.

Для определения правильности нагрева на заготовку рекомендуется насыпать кухонную соль. При достижении необходимой температуры соль начинает плавиться, что является индикатором правильности нагрева заготовки. В процессе нагрева заготовка должна приобрести ровный раскаленный цвет, который следует поддерживать на протяжении 3-4 часов.

После проведения обжига уменьшение температуры заготовки осуществляется постепенно и поэтапно. На первом этапе нагрев следует снизить на 1/4, спустя 30 минут проводится дополнительное снижение интенсивности нагрева еще на 1/4. Таким образом, проводится постепенное снижение температуры до полного охлаждения. Данное правило нельзя игнорировать, так как в противном случае металл лезвия может начать крошиться.

Вернуться к оглавлению

Формирование клинка, его закаливание и отпуск

Формирование клинка осуществляется путем стачивания или отсечения лишнего метала.

После проведения обжига нужно зажать заготовку в тисках и убрать лишние ее части путем отсечения. Формирование клинка можно осуществить путем стачивания лишнего металла на электроточиле с крупнозернистым абразивным диском. При помощи использования абразивного диска заготовке будущего ножа можно придать любую форму в соответствии с ранее разработанным эскизом. В ручке ножа для крепления накладок следует просверлить несколько отверстий для заклепок.

На следующем этапе осуществляется закалка заготовки ножа. При проведении процедуры закалки о ее степени не стоит судить по свечению от нагрева заготовки. Правильность проведения процедуры закалки можно определить при помощи магнита. Если при приближении магнита металл заготовки не проявляет реакции, значит, закалка достигла требуемой температуры.

Прогревание заготовки в процессе закаливания требуется осуществлять равномерно, не допуская перегрева и перепадов температуры при нагреве.

Не подвергается закаливанию только участок крепления накладок на ручке. Ручка прогревается и закаливается только на участке в 3 см, который прилегает к лезвию клинка. Для проведения закалки лучше всего использовать горелку, которая дает более высокую температуру.

Перед проведением закалки следует подготовить емкость с водой, в которой осуществляется охлаждение заготовки. После получения равномерного цвета и исчезновения реакции на приближение магнита изделие следует прогревать еще на протяжении нескольких минут. После окончания прогрева заготовка опускается для охлаждения в подготовленную емкость с водой. При правильном выполнении всего процесса закаливания металлом ножа можно будет нанести царапину на стекло. Такой тест является лучшим доказательством правильности проведения процедур.

Из-за того, что в металле в процессе закалки возникает высокое внутреннее давление, при проведении заточки может наблюдаться растрескивание полотна клинка. Для того чтобы избежать такого эффекта, следует провести отпуск металла клинка. Отпуск металла представляет собой процесс, при помощи которого снимается внутреннее напряжение в металле при одновременном небольшом снижении твердости материала ножа.

Процесс отпуска металла является достаточно простым. Для этой цели заготовка ножа помещается в духовой шкаф и прогревается на протяжении полутора часов при температуре 200º С. После прогрева проводится постепенное охлаждение заготовки одновременно с духовым шкафом.

Вернуться к оглавлению

Правильное осуществление обработки

Начинать финальную обработку нужно с большой крошки на бумаге, постепенно её уменьшая.

После проведения операций по формированию, закалке и отпуску проводятся операции завершающей обработки клинка. На этом этапе обработки можно применять любые средства, имеющиеся под рукой, которые предназначены для проведения шлифовальных работ. Такими материалами могут быть:

- наждачная бумага;

- различные щетки для обработки металла;

- полировочный войлок;

- шлифмашина для проведения шлифовки металла.

Качественную шлифовку проводить не стоит, так как затраты времени на проведение этой операции большие, а после ее проведения требуется еще выполнить травление металла. На этапе шлифовки лезвию ножа следует придать гладкость, убрав шероховатости, и привести основание ножа в аккуратный вид.

Перед проведением операции травления на ручку ножа монтируются накладки из того материала, который понравился. Рукоятку ножа можно обмотать кожаной лентой. Если планируется отделка рукоятки, то она проводится сразу после проведения травления. Перед проведением обмотки на поверхность металлической основы ручки наносится клеящая смесь, после этого ручка ножа плотно обматывается полоской кожи.

При отделке ручки деревом следует знать, что такой процесс является более сложным. При наличии отверстий под заклепки их следует заполнить перед монтажом на основу рукоятки эпоксидной смолой и только после этого ставить заклепки. После установки заклепок рукоятка фиксируется в тисках до полного схватывания эпоксидной смолы. После затвердевания смолы ручке придается необходимая форма. Завершающая обработка такой ручки проводится после проведения процедуры травления.

Травление металла на лезвии совершается при помощи использования хлорного железа. Травление осуществляется до получения матовой поверхности серого цвета. Образующаяся в процессе травления пленка защищает металл от коррозионных процессов. При отсутствии хлорного железа травление можно провести при помощи подручных веществ, таких как уксус или лимонная кислота.

После проведения травления осуществляются последние операции по изготовлению ножа: заточка лезвия и окончательная обработка рукоятки, заключающаяся в полировке.

www.parnikiteplicy.ru