Изготовление двухсторонней платы по методу ЛУТ

Сейчас я расскажу вам, как я делаю платы по технологии ЛУТ.

Для этого вам понадобится:

- Принтер, не пробовал современный, я пользуюсь старичком samsung ML-1615.

- Утюг, во многих аналогичных руководствах рекомендуют советский, я не достиг успеха с ним, пользуюсь современным.

- Зубная щётка средней жесткости, без каких либо массажных элементов, только щетина.

- Средство для чистки канализации «Крот» или другой насыщенный раствор щёлочи.

- Хозяйственные перчатки(нужны при контакте с «кротом»).

- Степлер канцелярский.

- Холодно-белая энергосберегающая лампа на 15-30 ватт.

- Фотобумага для струйника LOMOND плотностью 120 грамм на метр квадратный.

- Обычная бумага для печати, можно использованная с одной стороны.

- Лента ценников.

- Желательно иметь ножницы по металлу, они отлично режут текстолит

- Хлорное железо и кювета для травления.

- Маркер для CD дисков.

- Часы с секундной стрелкой.

- Синтетическая нитка.

- Наждачная бумага.

- Растворитель, желательно нетоксичный, ацетон идеально подходит.

- Хлопчато-бумажная ветошь. Можно использовать совковое бельё.

- Сверлильный станок или ручная сверлилка.

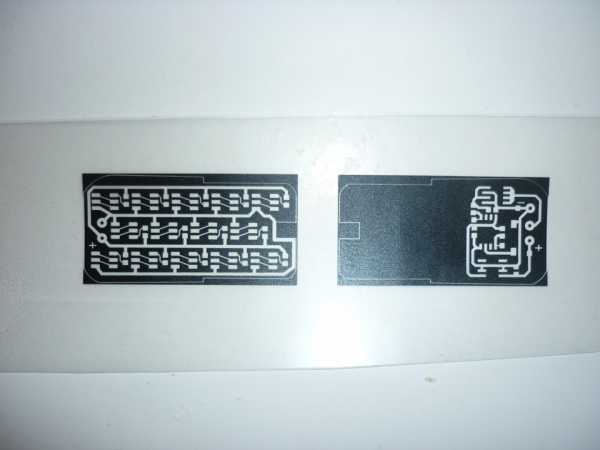

Берем лист обычной бумаги, и помечаем один край ручкой или маркером. Это нужно для того, чтобы лист подавался в принтер одной стороной. Вставляем в принтер, и распечатываем одну любую сторону платы.

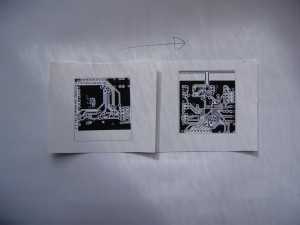

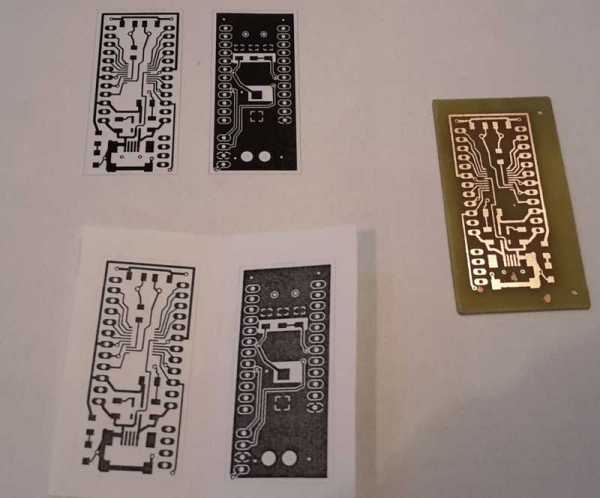

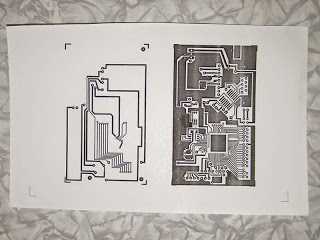

В случае со слоем TOP нужно печатать зеркально, BOT не нужно зеркалить. Вот что получится.

Теперь отрезаем от листа фотобумаги прямоугольник, который с запасом покроет плату. И приклеиваем его с помощью ценника на то место, где печатается плата, ценник должен быть «по шерсти».

И снова пропускаем лист через принтер, на этот раз плата отпечатается на фотобумаге. Повторяем процедуру со второй стороной, в итоге вот что получится.

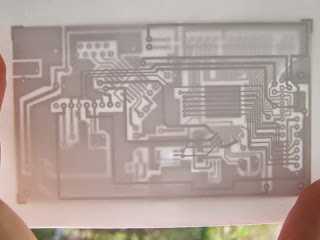

Теперь совмещаем два отпечатка, используя энергосберегающую лампу, солнечный свет действует тоже хорошо, но сложно защитить глаза от света вокруг платы. Совмещать удобно ориентируясь на переходные отверстия и контур платы.

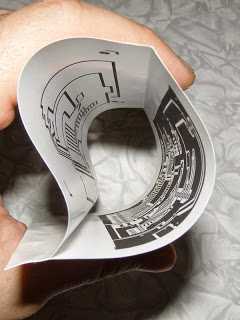

После совмещения фиксируем всё степлером.

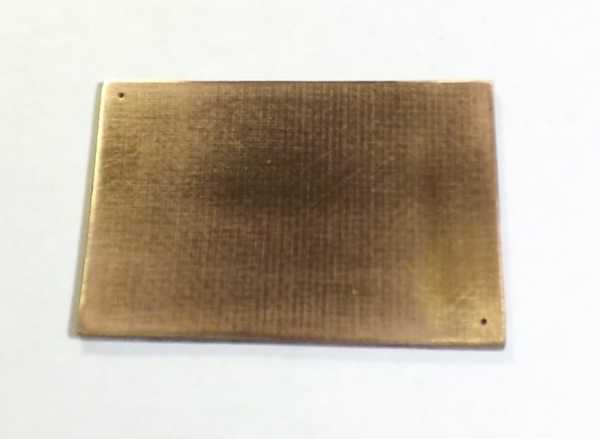

Из текстолита вырезаем заготовку, на этот раз запас должен быть меньше, чтобы заготовка поместилась между скобками от степлера. Подготавливаем заготовку наждачной бумагой, сначала трем горизонтально, потом вертикально, потом снова горизонтально. Что до обезжиривания, я не делаю, субъективно мне показалось что результат с ним получается хуже, чем без него.

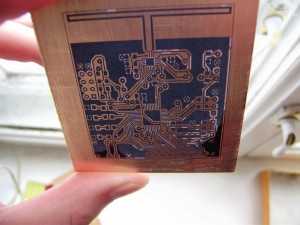

Вот как должна выглядеть заготовка.

Вкладываем заготовку в конверт, контролируя чтобы рисунок не вылез за пределы платы.

Теперь очень ответственный этап-утюжка, тут главное никуда не спешить. Температуру утюга возможно прийдётся подобрать экспериментально, свой я ставлю на максимум.

Накрываем заготовку в конверте бумагой, и начинаем гладить утюгом. При первом заходе давить не надо, старайтесь равномерно прогресть заготовку, каждые 15-20 секунд переворачивайте заготовку. Всего утюжить надо 90 секунд. Дайте остыть заготовке, повторите нагрев, на этот раз применяя давление, не бойтесь, дорожки не поплывут как бы вы не старались. Второй подход длится 60 секунд. Снова остудите плату. И третий подход, длительностью 30 секунд, тоже с давлением. После последнего нагрева накройте заготовку парой слоёв бумаги, чем медленнее будет остывать заготовка тем лучше. Отрезаем лишнюю бумагу, после утюжки края платы под бумагой будут отлично видны, вот по ним и режем.

Теперь отмачиваем плату, если вы имеете возможность периодически прочищать канализацию, тогда смело используем ванну, если нет, лучше в тазу или ведре. Я не замачиваю плату, на весь процесс уходит максимум 10 минут. Подушками больших пальцев скатываем бумагу, стараясь начать с центра, и очень аккуратно на краях, там самый большой риск оторвать бумагу, а это чревато оторванным тонером. Как только верхний слой бумаги удаляется, и становится виден рисунок платы, переходите к следующему участку. Продолжайте скатывать бумагу пока пальцы перестанут чувствовать бумагу под собой, тонер пальцами скатать не получится даже при желании, если тонер отходит, значит что-то было сделано не так: либо прижим слабый, либо температура неподходящая(причём перегрев так же плох как и недогрев) либо тонер в принтере не подходит для ЛУТ. Когда первый раз будете делать, просушите плату, и под правильным углом освещения вы увидите такую картину

Это глянцевый слой, механически убрать его почти нереально, так что одеваем хозяйственные перчатки, окунаем зубную щётку в «Крот», и начинаем тереть плату, так же как и ранее наждачкой, чередуя горизонтальные и вертикальные движения, периодически окуная щетку в «Крот». Время очистки подбираете экспериментально, в какой то момент тонер начнёт отставать, вот к этому моменту нужно подойти максимально близко. Я делаю 30-40 проходов щётки по одному месту. После этого просушите плату и проконтролируйте качество, при необходимости повторите. Я пробовал замачивать плату в кроте, результат не стоит времени, сам по себе глянец всё равно не сходит, нужно тереть, зато намного сложнее подобрать время, за которое тонер не отвалится. Ещё видел рекомендации использовать не щетку а губку и без «крота», можете попробовать.

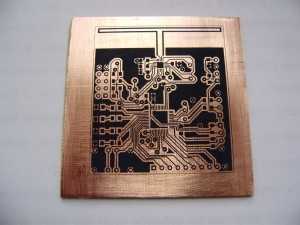

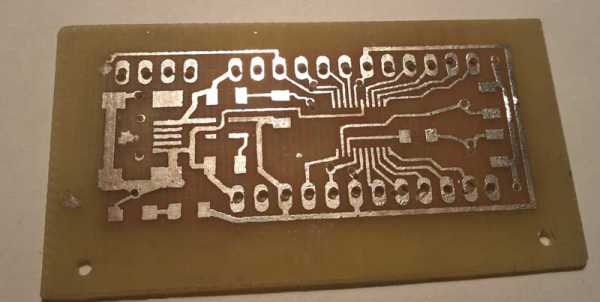

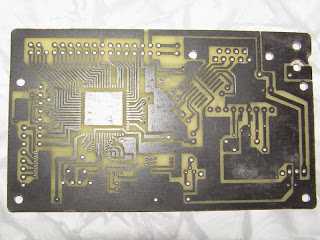

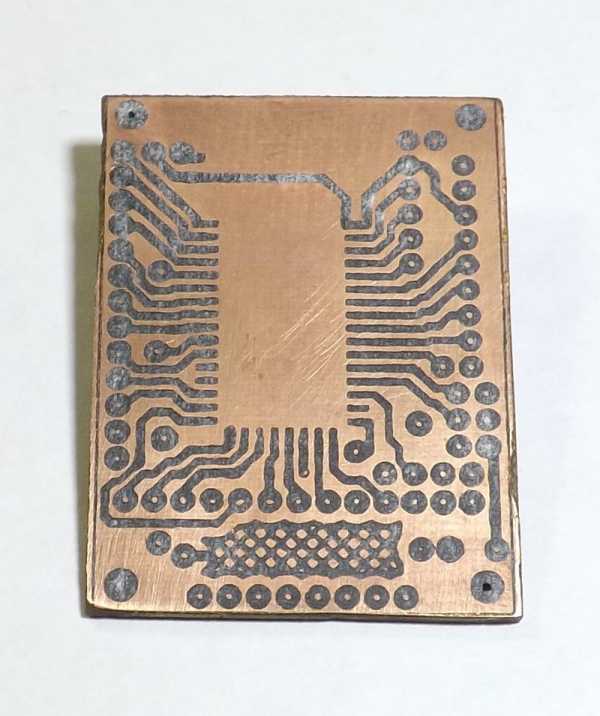

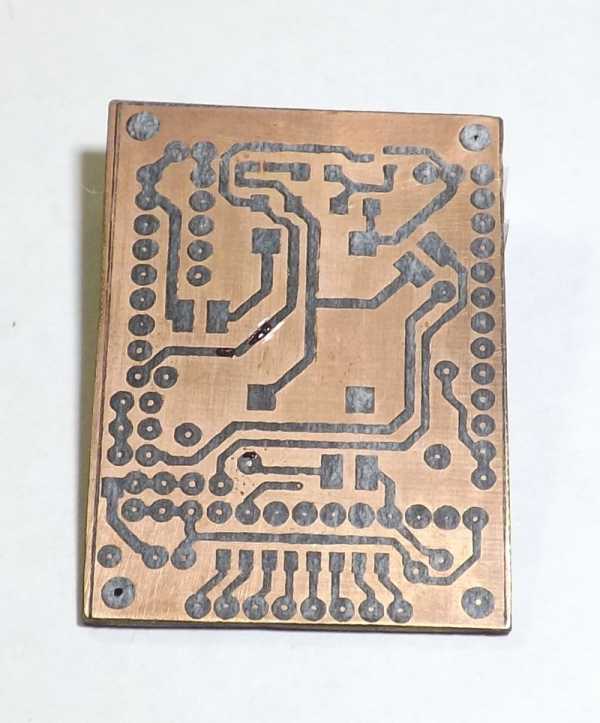

Вот такую картину должны получить

Отправляем плату на травление. Для травильного раствора разведите одну часть хлорного железа в 2-3-х частях воды, особая точность не нужна, работать будет в любом случае, изменится только активность раствора. Раствор желательно подогреть и добавить аэрацию. В качестве грелки я использую медицинскую пробирку, в которую помещен мощный резистор, и засыпан песком. Снаружи есть термодатчик и ключевой элемент, который поддерживает температуру раствора 50 градусов. Также использую аквариумную помпу, она отлично перемешивает раствор. Можно налить раствор в неметаллическую посуду и подогреть на печке, а во время травления периодически помешивать неметаллической палкой. На крайний случай можно и без нагрева.

Перед погружением в раствор возьмите синтетическую нитку и привяжите плату, чтобы было удобно доставать из горячего раствора.

Время травления зависит от активности раствора, температуры, перемешивания, толщины фольги, и погоды на Марсе 🙂 его нужно постоянно контролировать, периодически доставая плату. На платах я специально размещаю контур платы толщиной 0,1 мм. Как только этот контур начинает пропадать, значит пора доставать, конечно нужно посмотреть, нет ли где непротравов.

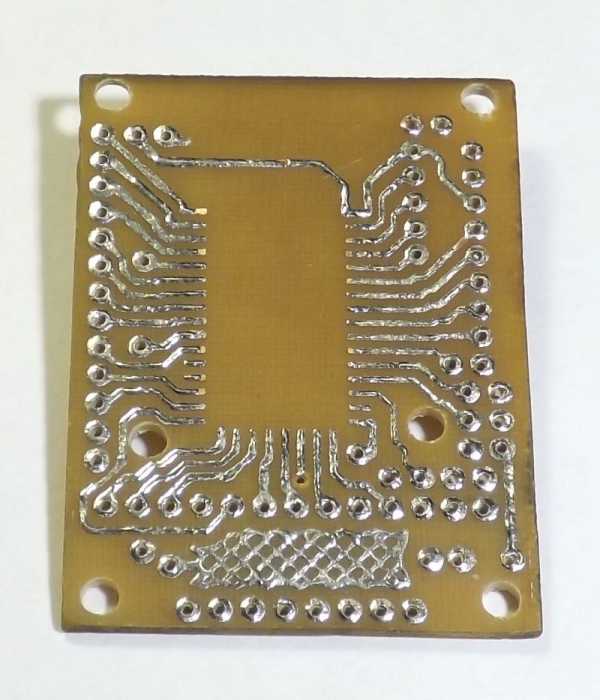

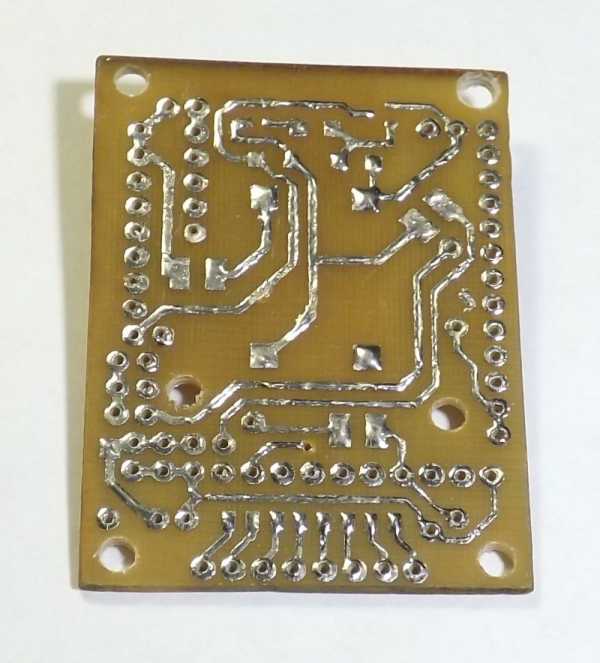

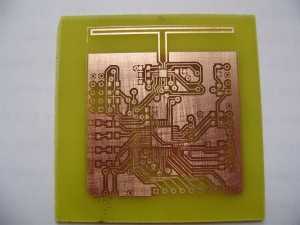

Берем ветошь, смачиваем растворителем и снимаем тонер. Имейте ввиду, что даже нетоксичным растворителем лучше не дышать, работаем либо на балконе, либо под вытяжкой, либо на улице. Вот что должно получится.

Теперь сверлим. У меня самодельный станок из микроскопа, купил на местном базаре у «кулибина».

Лудим, для этого отлично подходит паяльник с широким жалом.

Все вышесказанное не претендует на оптимальность и может варьироваться в зависимости от условий, не бойтесь экспериментировать.

Ещё пару слов про тонер-оригинальный тонер отлично подходит, если картридж заправленный-то тонер нужно подбирать, например для Samsung 1615 срвсем не подходит тонер P8E от любой фирмы, и отлично подходит тонер TS-1510 от фирмы Color Way, для печати документов этот тонер так же отлично подходит.

zeroelectronics.ru

033-ЛУТ-как сделать двустороннюю печатную плату. Травление. — GetChip.net

Ознакомившись с теорией ЛУТ и с тем, как распечатать рисунок печатной платы из Sprint-Layout, переходим непосредственно к процессу нанесения и травления рисунка печатной платы.

Процесс изготовления печатной платы довольно кропотливое и долгое занятие. К сожалению, с первого раза плата не получается почти ни у кого. Поэтому не растраивайтесь если у Вас что-то не получается — пробуйте еще, эксперементируйте и все получиться.

Для демонстрации процесса изготовления платы я наделал большое количество фотографий и для того, чтобы не делать пост раздутым я их разбил на пакеты и свел в небольшие презентации (слайд шоу). После описания каждого этапа будет идти демонстрация в картинках.

Совмещение рисунков с обеих сторон платы.

Так как плату мы делаем двухстороннюю, то рисунок нам нужно нанести на обе стороны платы. Можно каждую сторону наносить и травить отдельно, а можно сделать обе стороны вместе. Я предпочитаю второй вариант, но тут есть сложность – точное совмещение рисунков один над другим. Ведь если площадки под отверстия будут не совмещены, то при сверлении отверстий мы можем попадать на соседние дорожки или в пустоту. Вот как я решаю эту проблему:

Подготовка фольгированного стеклотекстолита.

Представляю незаменимый инструмент электронщика – ножницы по металлу. У Вас еще их нет? Обязательно купите! Размечаем плату с запасаом по 5мм с каждой стороны (для того, чтобы лучше приставал тонер на краях). Ножницами по металлу отрезаем по разметке (в принципе, можно и отпилить, но будет долго и много пыли). Берем напильник и проходимся по кромке платы с обеих сторон, убирая зазубрины и неровности на краях (снимаем слой фольги под 45 градусов до стеклотекстолита). Если фольга очень корродированна или грязная – шкурим «нулевкой» до блеска.

Очищаем плату. Обезжириваем.

Для очистки нам понадобиться губка. Обычная губка для мытья посуды. С одной стороны поролон, с другой — жесткая мочалка. Губку разрезаем на две части (вторую используем позже). Берем чистящий порошок (Bref, Gala или любой другой) насыпаем на плату и мокрой губкой (жесткой стороной) тщательно чистим плату с обеих сторон. Абразивный чистящий порошок и жесткая губка очень хорошо отчищают медь от окислов и загрязнений. Чистим до момента, когда вода станет равномерно держатся по всей поверхности платы, не образуя островков и капель. Промокаем плату, убирая влагу. Представляю еще одного помощника электронщика – ватные кружечки для снятия макияжа. Полезная штука! Промокаем ватный кружек нашатырным спиртом и протираем медь. Нашатырный спирт вступает в реакцию с медью, образуя синий налет на вате. Нашатырный спирт эффективно обезжиривает медь – до скрипа! Плата подготовлена для припекания рисунка.

Утюжим плату.

Вынимаем наш «конвертик» из книги, вставляем в него плату. «На просвет» контролируем, чтобы рисунок полностью попал на плату. Дальше берем листок обычной бумаги для принтера, слаживаем его пополам, вкладываем в него «конвертик» с платой. Если этого не сделать, то утюг будет «прилипать» к глянцу. Под «бутерброд» нужно подложить книгу с мягкой обложкой. Нагреваем утюг до максимальной температуры и умеренно нажимая, утюжим плату. Нужно стараться проутюжить равномерно всю поверхность платы, особенно обращая внимание на края. Переворачиваем «бутерброд» на другую сторону и также проутюживаем. После того как проутюжили обе стороны, вставляем «бутерброд» между страницами книги и сверху кладем груз. В книгу я вставляю «бутерброд» для того, чтобы плата остывала равномерно и не было вспучивания глянцевой бумаги. Минут через 5-10 достаем плату. Бумага должна равномерно прилегать к поверхности платы без вздутий и неровностей.

Отмачиваем бумагу.

Теперь нужно отделить бумагу от платы. Для этого набираем в емкость воду комнатной температуры и кладем в нее плату. После того как бумага полностью промокла (не осталось белых пятен) вынимаем плату. Долго в воде держать нет необходимости. Берем за край бумагу и аккуратно отслаиваем ее от платы. Снимется она очень просто. На бумаге не должно остаться тонера, вместе с мелованным слоем он должен быть на плате. Внимание! Остатки мелованного слоя на плате убирать не нужно – они вытравятся хлорным железом.

Травим плату.

Для травки платы нужно использовать хлорное железо. Только его. Раствор должен быть немного теплым. В емкость для травления кладем лист бумаги для того, чтобы не повредить об дно слой тонера. Кладем плату, заливаем раствор хлорного железа. Начнется реакция раствора с мелом (остатки мела вытравятся в первую очередь). Периодически плату нужно вынимать и протирать, намоченной в хлорном железе, губкой, убирая продукты травления мелованного слоя и меди. Плату нужно протирать равномерно с обеих сторон. Слой тонера довольно прочный, поэтому можно не бояться того, что он повредится губкой. Как только появятся «проталины» в меди, губкой нужно протирать непротравленную часть платы. Как только плата протравилась полностью (проверяем «на просвет») вынимаем ее из раствора, промываем проточной водой, высушиваем. Для того, чтобы снять тонер с дорожек берем растворитель, смачиваем им ватный кружечек и трем по дорожкам. Тонер смывается легко. После уделения тонера растворителем механической обработки (наждачка) не требуется.

Плата готова, можно лудить!

Сразу после того, как плата вытравлена ее нужно лудить или обработать спирто-канифольным раствором. Без защитного покрытия медь быстро окислится и к ней проблематично будет что-то припаять.

Как лудить плату при помощи сплава Розе в следующем посте >

(Visited 10 503 times, 1 visits today)

www.getchip.net

Лайфхаки изготовления двухслойных плат (ЛУТ) / Habr

Потребность делать железо периодически возникает у многих технарей. Иногда задача позволяет нафигачить всё проводами на макетке, а иногда, к сожалению, нужно нечто посерьёзнее. Вот и меня однажды настигла потребность делать печатные платы… Лазерно-утюжная технология кустарного изготовления плат по началу сильно отталкивает своей рандомностью (на чём печатать, как греть, с какой силой давить, как отдирать, и т.д.), но друзья поделились опытом, и оказалось, что это действительно не так уж сложно. ЛУТ бесспорно дешевле любого другого варианта, и (внезапно) вполне подходит для двухслойных плат.

Кому интересно посложнее, подороже и поточнее, можно делать фоторезистом, но наша методика (основным элементом которой является особая бумага) позволяет стабильно прорабатывать шины 0.3/0.3 мм, так что в нашем сообществе бытует мнение что тян фоторезисты не нужны.

Кто не видит смысла в кустарном производстве плат, скорее всего сможет вспомнить пару случаев, когда приходилось пилить дорожки и припаивать проводки на целой партии плат. А сделав одну плату дома, можно её хорошенько отладить и приобрести уверенность в фабричных платах.

Под катом я поделюсь детерминированной методикой изготовления двухслойных печатных плат по технологии ЛУТ с различными резервными схемами на случай косяков. От идеи до включения. Будем работать с KiCad, Inkscape, наждачкой, утюгом, персульфатом аммония и гравёром.

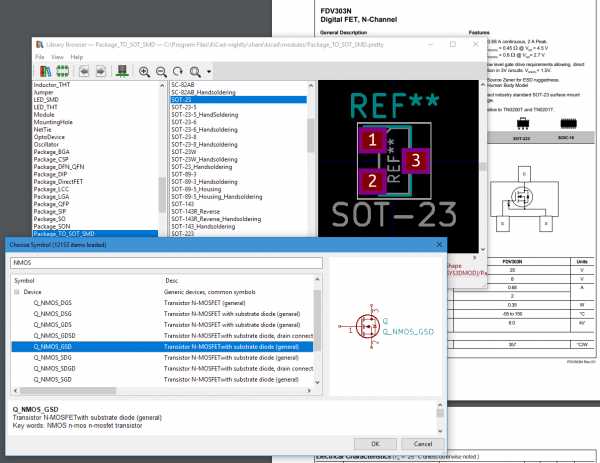

Любое устройство начинается со схемы. Большинство ошибок платы можно устранить на этапе проектирования. А чтобы схема гарантированно соответствовала плате, нужен хороший EDA-софт. Например, KiCad.

KiCad —> Плата

Если Вы всё еще работаете с проприетарными ограниченными решениями, начните со статьи Трассировка печатной платы в KiCAD или пропустите этот раздел.

Используем недавно вышедший KiCad 5, поскольку мне глубоко симпатична эта программа, её комьюнити (включающее CERN) и идея мультиплатформенного FOSS в целом.

Итак, алгоритм с лайфхаками:

- Находим компонент в каталоге вашего любимого магазина электроники.

- Находим соответствующий компонент в библиотеке KiCad.

- Если это транзистор или другой компонент с тремя или более выводами, находим его корпус в библиотеке футпринтов в Pcbnew, смотрим нумерацию, сопоставляем с даташитом и выбираем в Eeschema компонент с правильной нумерацией выводов.

- Если компонента нет в библиотеке KiCad, ищем в Интернетах. Если всё еще нет, находим в библиотеке похожий, экспортируем Symbol (в новую библиотеку), подключаем ее к проекту, открываем в Symbol library editor, дорабатываем, проделываем то же самое с футпринтом, если корпус тоже нестандартный.

- Если есть ну совсем равнозначный выбор, отдаём предпочтение компонентам, у которых есть 3D-модель. KiCad умеет показывать как будет выглядеть девайс, это сильно помогает находить ошибки.

- Если это транзистор или другой компонент с тремя или более выводами, находим его корпус в библиотеке футпринтов в Pcbnew, смотрим нумерацию, сопоставляем с даташитом и выбираем в Eeschema компонент с правильной нумерацией выводов.

- Помещаем компонент на схему, в поле Datasheet компонента помещаем ссылку на этот компонент из магаза.

- Рисуем схему не забывая:

- Использовать шины и метки, чтобы не перегружать схему кучей параллельных линий.

- Давать имена цепям не входящим в шины и метки, чтобы на плате было проще ориентироваться.

- Сохраняться.

- Положить проект под git и комитить.

- Ассоциировать компоненты с футпринтами, пронумеровать компоненты, сгенерировать Netlist, сгенерировать Bill of Materials (в котором будет список ссылок и количество элементов возле каждой ссылки, чтобы прям сразу никуда больше не обращаясь наполнить корзину и заказать элементы).

- Открыть Pcbnew, загрузить Netlist.

- Настроить DRC:

- Для сигнальных цепей минимальная ширина дорожек 0.3 мм, clearance 0.3 мм.

- Для силовых побольше, пропорционально силе тока. Есть онлайн калькуляторы.

- Дефолтные Via — 0.8 с отверстиями 0.6.

- Разумеется, если будет место на плате, все эти размеры (кроме отверстий) надо делать максимальными из возможных, ведь если Via 1 мм, то вероятность попасть в неё сверлом с другого слоя крайне высока ))

- Ну и Via 0.8 — это вовсе не жестко минимальный размер: если к отверстию подходит толстенная дорожка, то можно хоть 0.5 ставить, там все равно будет к чему удобно припаяться.

- Вручную нарисовать плату, следуя советам из статьи 7 правил проектирования печатных плат.

- Мне тоже по началу казалось «фэ, это должна делать машина», но потом я однажды попробовал и мой мир больше не станет прежним. Ручная трассировка намного интереснее и увлекательнее, чем кажется. Всем советую, особенно любителям собирать паззлы.

- К тому же, 7 правил проектирования печатных плат машина соблюдать не будет, а на исправление автотрассировки может уйти больше времени, чем на ручную трассировку.

- Если не убедил, или у вас ОЧЕНЬ сложная плата, ну берите топор…

- Добавить надписей и логотипов.

- Чтобы логотип KiCad поместить на один из медных слоёв, надо экспортировать футпринт, открыть его в текстовом редакторе и поменять «F.SilkS» на «F.Cu» во всех полигонах.

- Добавить 4 габаритных отверстия 0.35/0.5 по углам платы на расстоянии ~5-10 мм от линий слоя Edge.Cuts

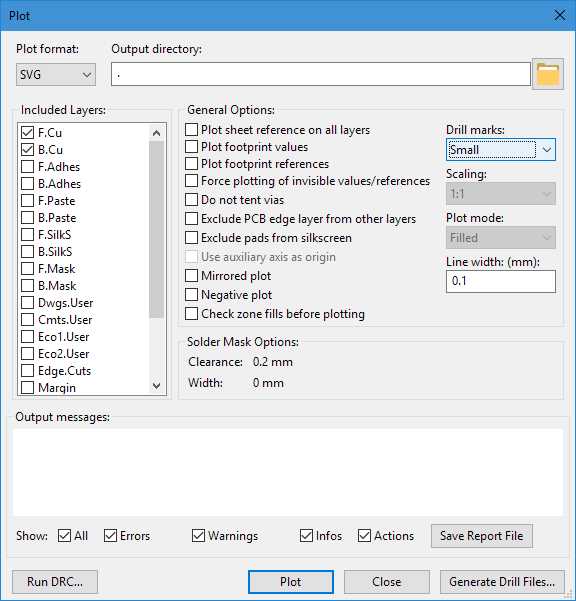

Плата —> SVG

Когда плата готова, нужно перегнать её в SVG для дальнейшей доработки. Лучше выгрузить плату из EDA без отзеркаливания, чтобы точно не запутаться и отзеркалить как надо.

А надо отзеркалить только передний слой F.Cu. Поскольку на задний слой B.Cu мы в редакторе смотрим со стороны переднего, он уже отзеркален. Для надёжности, лучше поместить хоть какой-нибудь текст на оба слоя и следить за тем чтобы этот текст не читался ))

(спасибо, dShaded) Из KiCad лучше выгружать через File | Plot, поскольку там есть возможность сделать сразу все отверстия 0.35 мм. Для ручного ЛУТа жирные дыры не нужны, лучше пусть побольше меди будет и она сверлом счистится.

Собственно:

- Загружаем оба слоя в Inkscape.

- Устанавливаем единицы измерения документа миллиметры, и формат листа А4.

- Добавляем еще больше надписей белым на областях металлизации. KiCad так не умеет, напишите в комментах если ваш EDA умеет.

- Группируем, чтобы было только два объекта.

- Выравниваем (Ctrl+Shift+A), расстояние между слоями (их габаритными отверстиями) должно быть не менее сантиметра.

- Отзеркаливаем передний слой кнопочкой на верхнем тулбаре.

- Сохраняем в SVG.

Сейчас нужно отправить SVG на принтер на обычной бумаге. И сделать с этой бумагой следующее:

- Поприкладывать к ней компоненты и проверить футпринты (которые по-любому уже пришли из магазина: если у вас на плате больше трех-пяти компонентов, протрассировать всё за один вечер сложновато)

- Приложить к текстолиту и накернить 4 габаритных отверстия по углам, которые мы добавляли

- Взять керн (или гвоздь) с молотком и сделать сверхточную неглубокую вмятину, поглощающую заблудшие свёрла. Сила удара должна быть такой, чтобы не деформировать плату.

- Просверлить 4 отверстия самым тонким сверлом (0.6-0.8) ровно под 90 градусов. Это, пожалуй, самая сложная часть, но ошибки условно допустимы; способ их последующего исправления придуман.

- Если есть станок, Вам повезло.

- Если есть CNC, Вам крупно повезло, фигачьте всё отверстия по DRL-файлу прямо сейчас безо всяких кернов-*ернов.

- Легко догадаться, что отверстия нужны для точного ориентирования переднего слоя относительно заднего. Если хочется проще, есть способ без отверстий: очень точно сложить бумажку с шаблоном и поместить текстолит внутрь. Как уже было сказано, небольшое отклонение не станет фатальным (если, конечно, отверстия еще не просверлены)

- Еще одной модификацией складывания поделился TonnyRed:

Свежеотпечатанные листы с верхним и нижним слоем кладем друг на друга, просвечивая лампой и совмещая. Скрепляем в нескольких местах по краям. В получившийся конверт кладем текстолит.- Другим (намного более продвинутым) способом ориентирования слоёв поделился dgrees. Спасибо!

Такс, это раздел про SVG, а мы уже к станкам перешли… Всё, последний штрих по SVG и больше комп не понадобится:

Залейте чёрным всё вокруг, чтобы части текстолита, которые не относятся к плате не травились и не насыщали персульфат аммония медью. Да, хлорное железо тоже можно, но аммоний синенький.

SVG —> Текстолит

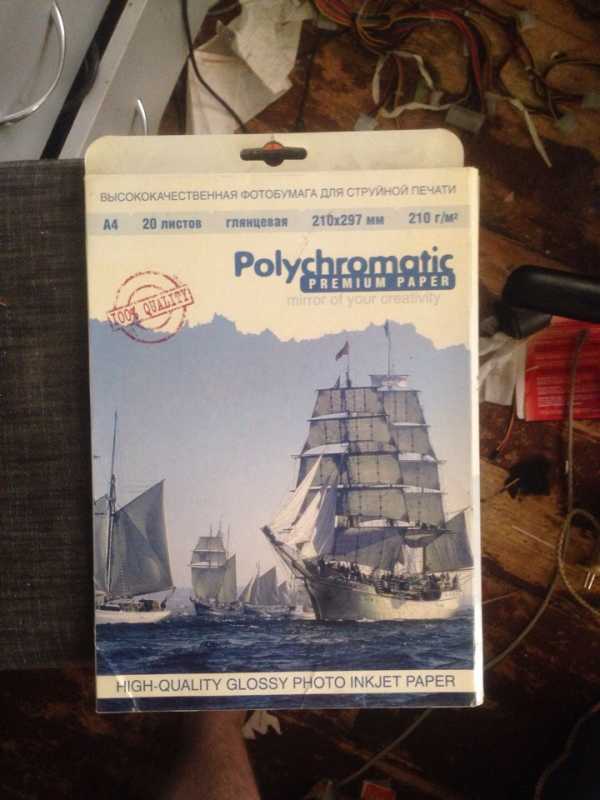

Вся статья, на самом деле, написана только ради того, чтобы поделиться с миром самой правильной бумагой для ЛУТа. Вот она:

Также, у нас есть информация о пригожести бумаги Black Diamond. Другие марки могут обладать необходимыми свойствами, а могут нет. HP не подходит точно (плавится под утюгом), Lomond условно подходит, «но как-то средне». Можно экспериментировать с разной глянцевой фотобумагой для струйной печати. Пишите в коменты чо как с другими бумагами )

oco советует использовать рукав для запекания. Это прозрачная пленка, не плавится под утюгом и легко снимается с платы, оставляя тонер. В принтер заправлять вместе с листом обычной бумаги.

Алгоритм:

- Ставим утюг греться на максимальную температуру.

- Шлифуем текстолит с обеих сторон мелкой наждачкой, сантехнической абразивной губкой (спасибо, klirichek), губкой для посуды или абразивным ластиком.

- Если Ваш принтер умеет кушать форматы отличные от A4, Отрезаем от А4 полоску по размеру изображения. Бумага сверхценная: если Вам удалось её достать, надо экономить.

- Заталкиваем в принтер узкой стороной. Проверяем, что изображение двух слоёв платы не превышает ширины отрезанной полоски по ширине и 210 по высоте.

- Печатаем лазерником с оригинальным тонером в картридже на этой глянцевой фотобумаге для струйных принтеров.

- Не прикасаясь к тонеру, разрезаем слои на две отдельные бумажки и дырявим габаритные отверстия на обоих слоях.

- Вставляем прямые штырьки (например, от PLS/PLD гребёнки) в 4 габаритных отверстия.

- Насаживаем передний слой.

- Проглаживаем равномерно, сильно не надавливая, до пожелтения бумаги (или еще каких-либо знаков свыше, это всё-таки ЛУТ: совсем избавиться от магии, наверно, невозможно). Штырьки можно вытащить когда бумага начнет прилипать и потеряет способность смещаться.

- Не отдирая бумагу от текстолита, повторяем последние три пункта с задним слоем.

- Даём текстолиту остыть: можно пока поставить греться чайник и начать разбодяживать персульфат аммония.

- С остывшего текстолита (без воды, это архиважно) аккуратненько отодрать лишнюю бумагу. Тонер должен сойти вместе с глянцевым слоем фотобумаги, так и было задумано.

В случае ошибок, можно стереть один из слоёв ацетоном, подложить уже оторванную бумажку противоположного слоя (чтобы тонер не отлип от платы и не перевёлся на доску, на которой Вы гладите) и повторить.

Текстолит —> Текстолит с дорожками

Для травления, нам понадобится пластиковый контейнер (или любая не-металлическая тара, в которую плата поместится лёжа). А также, одноразовая ложка или варибаси для помешивания платы (против пузырьков, которые мешают травиться).

Персульфат аммония рекомендуется разводить в тёплой воде 1:2. Но это довольно высокая концентрация, 1:3 или даже 1:4 хватит. В конце концов, можно еще подразмешать потом. Рекомендуемая температура разбодяживания — 40-50 градусов.

Однако, учтите, что перегревать всякого рода химикаты довольно опасно. Высокая концентрация, высокая температура и соли меди могут привести к криповому результату:

https://vk.com/video-24764675_456239191

Пользуйтесь респиратором.

Желательно шевелить плату, сгонять с нее пузырьки и поддерживать температуру в районе 35-45 градусов на водяной бане. Но если персульфат не дохлый, она и сама может поддерживаться (см. видео выше).

Если плохо травится, можно:

- Купить новый аммоний, он теряет свои свойства при хранении в условиях повышенной влажности

- Перестать помешивать

- Еще подождать

- Вытащить плату и подогреть раствор в микроволновке (аккуратно)

- Подразмешать ещё чучуть белого порошка

Спасибо, Helium4 за консультацию в личке по данному разделу.

После травления, тонер стирается ацетоном.

Текстолит с дорожками —> Плата

Осталось просверлить и соединить переходные отверстия.

Лайфхак: Если так получилось, что имеет место быть смещение слоёв, его можно компенсировать углом наклона сверла.

С первого отверстия сложновато поймать нужный угол, так что лучше сначала сверлить наименее требовательные к выходной точке отверстия (например, те, что выходят в область металлизации или объемные острова меди)

После просверливания, необходимо соединить отверстия. Разумеется, мы будем это делать с помощью резисторных/конденсаторных ножек и паяльника. Но иногда на переходное отверстие надо сверху поставить SMD-компонент, и в этом случае высокая плюшка припоя недопустима. Мы придумали следующий трюк:

- Запаиваем штырь

- Стачиваем гравёром всё лишнее

- ….

- Профит!

Также можно заказать и использовать клёпки, спасибо tretyakovmax за напоминание о них (Правда, его способ с расклёпыванием жил пачкорда — это, похоже, тема отдельной статьи)

Если Вы всё-таки ошиблись и протравили слой с компонентами у которых более двух выводов отзеркаленным, попробуйте выгнуть ножки компонентов в обратную сторону и припаять их вверх ногами.

Типа всё ))

Можно запаивать компоненты и врубать питание.

А после тестирования и исправления, привести в порядок переходные отверстия, перенести текст и логотипы на слой шелкографии и заказать фиолетовые платы на OSHPark, или много плат на EasyEDA.

Плата на КДПВ действительно изготовлена ЛУТом, а не заказана с OSHPark. Фиолетовая паяльная маска решает 🙂

Вот еще годный видос для дальнейшего изучения всякого рода тонкостей (осторожно, залипательный канал, есть пострадавшие):

Спасибо за внимание!

habr.com

Делаем двустороннюю печатную плату STM32F030F4P6 при помощи ЛУТ

Спроектированную на предыдущем этапе плату воплощаем в металле при помощи ЛУТ (лазерно-утюжной технологии). Которая заключается в переводе напечатанной на бумаге плате на текстолит. Спроектирована была двусторонняя плата, поэтому печатаем верх (зеркально) и низ в прямом варианте на одном листе бумаги. К сожалению Eagle не может сразу напечатать в нужном виде, поэтому при помощи функции “CAM процессор” делаем вывод на устройство PS. Проводим экспорт сначала одной стороны, затем другой, а потом открываем оба файла в Photoshop и совмещаем. Я оставил между сторонам один сантиметр для сгиба. Печатал на обычной кальке из книжного магазина так, как сказано здесь , для печати аккуратно приклеиваем кальку к обычному листу (со стороны закладки в принтер загибаем на сантиметр и вклеиваем туда кальку скользкой стороной вверх). затем готовую печать сгибаем пополам и на свет совмещаем все отверстия. Проклеиваем с двух сторон так чтобы получился конвертик и в него опускаем вырезанную плату. Прогладив утюгом с двух сторон получаем идеально совмещенную двустороннюю плату.

Двусторонняя плата способом ЛУТ. Сверху хороший тонер, снизу старый – не годится.

Особое внимание – тонеру. Старый картридж, который печатает серым цветом – не годится. Только идеально черная печать. Иначе получится так как на следующей картинке.

Верхняя плата напечатана на новом картрижде

Нижняя плата – брак. Нужно смывать и печатать по новой. Верхняя плата идет в работу. Смывается тонер отлично либо смывкой лака для ногтей. (должна быть в любом доме, где есть женщины), или уайтспиритом или ацетоном. Перед переводом утюгом прошелся по плате тряпочкой с моющим порошком на сухую до ровного блеска. Никаких шкурок-нулевок или полировальных паст не использовал. После проглаживания калька хорошо смывается водой.

Травление при помощи персульфата аммония. Пять столовых ложек воды на пять чайных ложек персульфата аммония. В качестве ванночки плоская баночка из под плавленного сыра. На фотографии видны дырочки по краям платы. Это для проволочки, которой бултыхал плату в растворе. Плата двусторонняя, поэтому нужно постоянно бултыхать и переворачивать. Раствор делал из горячей (не сильно) водопроводной воды. Говорят, что нужно 50 градусов, все равно в процессе остывает, поэтому с температурой не заморачивался. Взял горячую воду из под крана и в ней травил.

После травления лудил сплавом Розе. Горячая вода, чайная ложка лимонной кислоты и несколько чайных ложек соли (без соли сплав Розе плавиться не хотел). Держал плату пинцетом и размазывал по ней Розе ватной палочкой. Получился тонкий слой к которому отлично поялось все. Единственное что нужно помнить, так то, что посуду в которой обрабатывается плата уже нельзя использовать для съедобных продуктов. Фактически посуда перешла в разряд технических.

Сверловка – вот это было непросто. Расчет отверстий был под 0,5, а реально самое маленькое сверло у меня было 0.8 при этом попасть в отверстия стало получаться только после нескольких промазанных дырок. Самая большая проблема – с переходными отверстиями, если брать сверло большего размера, то на пайку площадок практически ничего не остается, а если еще и промазать, то дорожка просто перебивается сверлом. Даже практически идеальное совмещение сторон не может помочь если сверло “ушло” из центра.

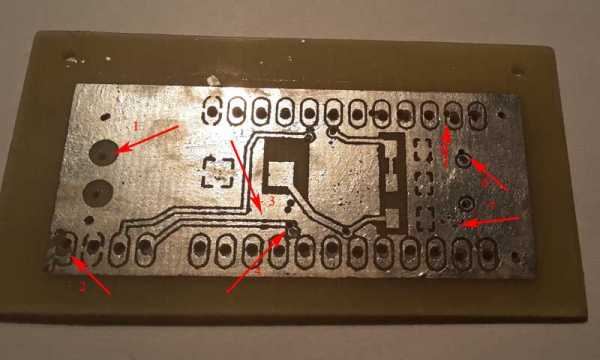

Дефекты печатной платы.

Стрелками показан брак при сверлении и обработке. 1 – не по центру отверстие, это под разъем USB (питание). В итоге разъем припаялся с трудом и криво, но не замкнул. 2 – при печати было все нормально, но после сверления-травления-залуживания, часть дорожки отвалилась. В итоге пришлось паять проволочку.

3- дефект при переносе утюгом, очень узкое место дорожки в совокупности с пунктом 4 – не на том месте отверстие, дорожка – оборвана. В итоге пришлось паять проволочку- соединитель. 5,6 – просто не попал в центр. Второе отверстие пошло примерно туда, куда нужно. 7 – последствия ЛУТ, дефект заливки на большой площади(и это при нормальном тонере), не спасает даже лужение. к счастью ни на что не влияет.

Несмотря на такое количество проблем. Аккуратная пайка их все решила. Самым сложным была пайка перемычек между сторонами. Главная проблема в том, что отверстия были больше, чем планировалось и далеко не всегда сверло шло туда, куда планировалось, что разрушило часть проводников. Пришлось паять проволочные соединители и загибать в сторону рабочей дорожки. Плату обрезал по размеру ножницами по металлу.

В итоге получилось вот что.

Один проводок, который должен идти на включение питания стабилизатора, пропустил при разводке, так что большим красным проводом пришлось допаять.

В итоге получилась оценочная плата для STM32F030F4P6 для установки в макетку. USB для питания. Слева светодиод, который показывает напряжение 3.3 вольта. Над USB видна гребенка для подключения отладчика JTAG.

journal.caseclub.ru

Двухсторонняя плата. — Сообщество «Электронные Поделки» на DRIVE2

Запись в первую очередь посвящается начинающим, дабы воротилы давно это разжевали и выплюнули.

А запись про то, как делать двух сторонние платы, в домашних условиях.

В принципе вся сложность состоит лишь, в совмещении слоев.

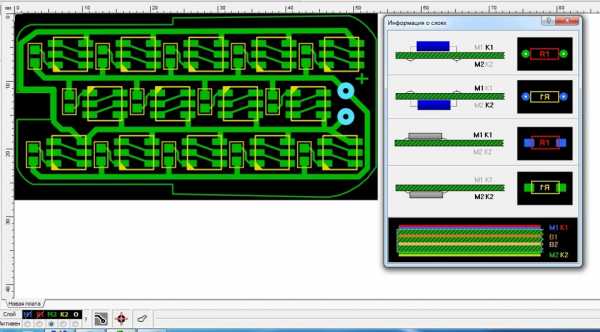

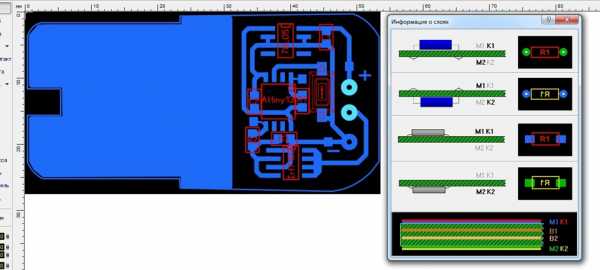

Сначала нужно нарисовать плату, тут кто на чем привык, я буду рассматривать программу Sprint Layout и написанное ниже будет справедливо для плат маленького размера, потому как плату площадью больше трех спичечных коробков я не делал.

Нижний слой.

Нижний слой М2 печатается как есть, а верхний слой зеркалится ( для лут обязательно) для прозрачной пленки (метод фоторезиста) можно слой тонера/краски оставить на верху.

Верхний слой.

Левая сторона слой М2, правая М1(зеркальное отражение).

Далее делаем конвертик, совмещая слои (по переходным отверстиям, по контуру платы) на просвет.

Для лут совмещаем бумагу на просвет

И в этот конвертик помещаем нашу плату.

Затем если метод лут, нужно прогладить(утюгом) сначала одну сторону, затем другую.

Для фоторезиста: я накатываю сразу (фоторезист), на обе стороны мокрым способом и пропускаю через ламинатор.

Потом проявляем (для фоторезиста), для лут у меня было достаточно отклеить бумагу Lomond и оставались только дорожки. Никогда не отмачивал и подобные операции не производил.

И травим обе стороны в раз.

После лудим в сплаве Розе.

Верхний слой М1

Нижний слой М2

Инструмент для резки, зачистки и доводки стеклотекстолита.

И если у вас нет вертикального станка для сверления, сначала сверлим одну сторону примерно наполовину, затем вторую (с другой стороны), навстречу первой. Таким способом у меня ни один пятак не оборвался.

А вот отличное видео, после которого у меня с первого раза получилась двухсторонняя плата.

www.drive2.ru

Технология. Изготовление печатных плат методом ЛУт

Суть изготовления печатных плат лазерно-утюжным методом (ЛУт) заключается в термическом переносе отпечатанной на лазерном принтере печатной платы на фольгированный текстолит с последующим травлением в хлорном железе.В Интернете есть достаточно советов по этой технологии, и любым из них вы можете воспользоваться. Я расскажу о своем опыте изготовления печатных плат.

Разработку печатных плат я выполняю в программе Sprint-Layout версии 5.0. Программа коммерческая, поэтому для соблюдения лицензионных приличий даю ссылку только на ограниченную версию этой замечательной программы. Версию, для пользователей постсоветского пространства вы можете найти погуглив, например, «Sprint-Layout 5.0 скачать»

Разработка печатной платы в программе Sprint-Layout v. 5.0В случае изготовления двухсторонней платы, перед печатью на бумаге слои необходимо разделить. Делается это путем дублирования платы, отражения ее по вертикали/горизонтали и удаления ненужных дорожек на каждом слое. При копировании расстояние между платами должно составлять сантиметра полтора. В итоге получаем:

Подготовка двухсторонней печатной платы к печати в программе Sprint-Layout v. 5.0Выбираю «Файл-Печать». В появившемся окне выполняю следующие настройки:

— Настраиваю цвета дорожек (для слоя M1 и M2 устанавливаю «черный»).

— Скрываю ненужные слои (K1, K2).

— Настраиваю количество копий на листе (кнопка «Копии…»).

— Настраиваю вид печати «Нормальный» (не «Зеркальный»).

Печать платы в программе Sprint-Layout v. 5.0Бумагу – в принтер. Печатаю.

Несколько слов о бумаге. Я, например, беру фирменные бланки. Некоторые используют фотобумагу для печати на струйных принтерах, другие – страницы из «глянцевых» журналов. Тут тебе придется поэкспериментировать и выбрать для себя подходящий вариант.

Если возникают проблемы при печати, например, некоторые принтеры категорически не переваривают «лащенку», или при печати на «тонких» листах их разрывает, то можно поэкспериментировать с типом бумаги в настройках принтера. У меня, например, нормальная печать получилась на типе бумаги «Пленка».

Вырезаю один экземпляр платы.

Вырезанный экземпляр печатной платы

Вырезанный экземпляр печатной платыСовмещаю «отверстия» «на просвет». Загибаю бумагу. Еще раз проверяю, что бы все отверстия были расположены как надо (в момент «изгиба» могло произойти смещение слоев).

Совмещение слоев платы

Совмещение слоев платыСклеиваю свободный край.

Изготовление конверта

Изготовление конвертаПолучаю нечто похожее на «конверт».

Готовый конверт

Готовый конвертТакую технологию (изготовление «конверта») я рекомендую и при изготовлении односторонних плат — это позволит зафиксировать текстолит внутри, а для двухсторонней платы – еще и правильно удерживать слои относительно друг друга.

Покуда «конверт» сохнет межу страницами какой то книги — готовлю текстолит.

Размер текстолита +5…7 мм с каждой стороны к размеру готовой платы. Это позволит не заморачиваться с зачисткой краев текстолита (как правило, при переводе дорожек именно там возникают проблемы), а так же с точной установкой платы внутри конверта.

Зачищаю медь текстолита до отсутствия окисления и получения характерного блеска: в зависимости от состояния текстолита – сначала наждачкой покрупнее, потом – нулевкой. При изготовлении двухсторонней платы — стараюсь меньше лапать пальцами за уже зачищенный противоположный слой.

Следующий этап – обезжиривание печатной платы. Для чего я беру два кусочка фланелевой тряпки (от ваты отказался т.к. после нее остаются ворсинки) – один смочен в растворителе, второй — сухой. Обезжиривание веду тряпкой, смоченной в растворителе постепенно протирая и перемещаясь от одного края к другому (а не круговыми движениями) — это позволяет лучше смыть и меньше размазывать частички меди по поверхности платы. Что бы не оставалось пятен после растворителя, сразу же после протирки «влажной тряпкой» вытираю поверхность платы сухой.

Теперь все готово для перевода дорожек с бумаги на текстолит. Готовлю рабочее место (у меня это стул, на стуле сантиметровая кипа газет), набираю в емкость холодной воды, включаю утюг и жду прогрева (3-4 мин, температура — на максимум, температуру подбирал опытным путем).

В конверт вставляю плату. Взгляд на просвет, что бы дорожки не «свешивались» с края платы. Кладу плату на газетную стопку, и плашмя, с достаточным усилием прижимаю утюг к плате на секунд 10. Это позволяет тонеру первоначально прилипнуть к текстолиту. Затем утюг устанавливаю на «ребро» и ребром, не торопясь, с усилием, выглаживаю плату. Вся процедура занимает секунд 30-40. Если плата двухсторонняя, переворачиваю плату и опять же «ребром» выглаживаю противоположную сторону. Не давая плате остыть, бросаю ее в емкость с водой (у меня, если плата остывала «естественным» путем бывало что дорожки частично прилипали к бумаге обратно).

Плата откисает примерно минуту. За это время бумага размокает и смывается без труда. Проверяю что получилось. Если есть необходимость — видимые короткие замыкания устраняю тонким шилом. Если оттиск получился совсем уж плохенький, смываю тонер растворителем и перехожу к этапу «зачистка мелкой наждачкой».

Травлю плату в хлорном железе. Это примерно минут 20-60 в зависимости от свежести раствора и его температуры. Более агрессивная среда (соляная кислота + гидроперит) разъедает тонер. Более слабая — раствор медного купороса и соли — долго травит.

После травления платы – промывка под краном в холодной воде с хозяйственным мылом.

Тонер пока не снимаю. Проверяю плату «на свет» на предмет видимых коротких замыканий. Их наличие устраняю с помощью шила.

Подрезаю плату в размер. Сверлю отверстия. Использую сверла диаметром 0.6, 0.8, 1.0, 1.2, 2.5, 3.0 мм в зависимости от технологического назначения отверстия. Отверстия сверлю небольшой ручной 12-и вольтовой самодельной дрелькой.

Сверление отверстий

Сверление отверстийИз-за того что некоторые сверла уже давно б/у, при сверлении, по краю отверстия появляется «наплыв» меди. Его устраняю после сверления всех отверстий, используя «нулевочку», ей же снимаю некоторый слой тонера. Остатки тонера смываю растворителем. Последний штрих – легкая зачистка дорожек мелкой наждачкой до блеска и покрытие платы жидкой канифолью. Сушка.

Готовая печатная платаЛужение дорожек либо не выполняю вовсе (плата покрыта канифолью и на этапе сборки и отладки девайса не успевает окислится), либо выполняю в момент пайки элементов.

После того как устройство собрано и отлажено смываю остатки канифоли растворителем и покрываю плату прозрачным лаком.

matrex-notes.blogspot.com

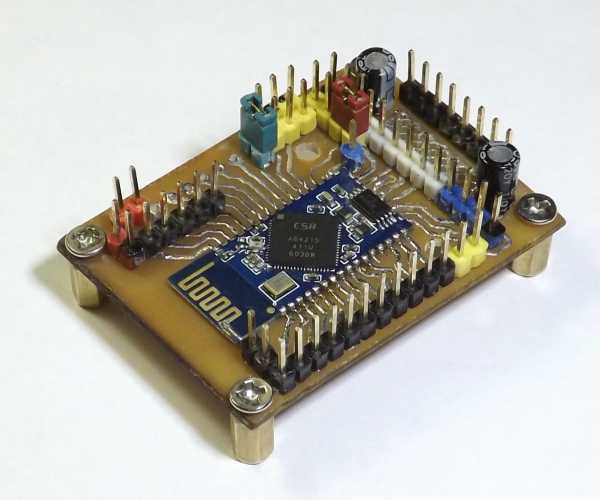

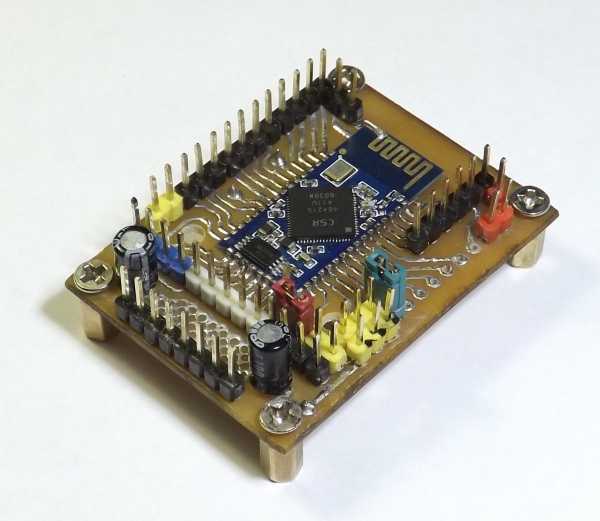

Изготовление двухсторонней печатной платы расширения для CSRA64215. Часть 2.

Статьи связанные с этим модулем:

Обзор модуля Модуля Bluetooth BT625 CSRA64215.

Тест его функций и схемы подключения.

Разработка печатной платы. (Часть 1.)

В первой части я попытался максимально подробно описать процесс разработки, предшествующий изготовлению и пайке «живой» платы. Далее речь пойдет о изготовлении платы от начала до конца, со всеми подробностями.

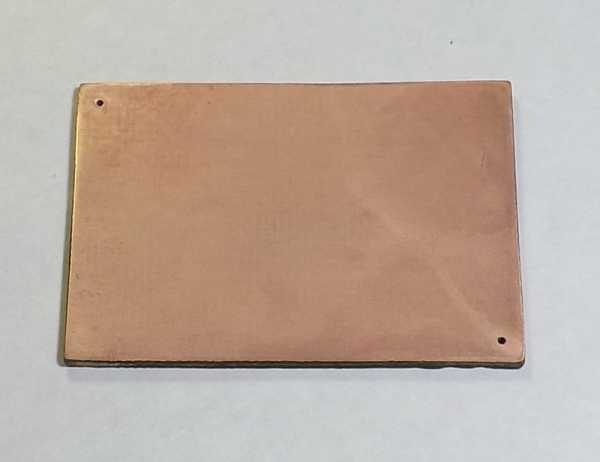

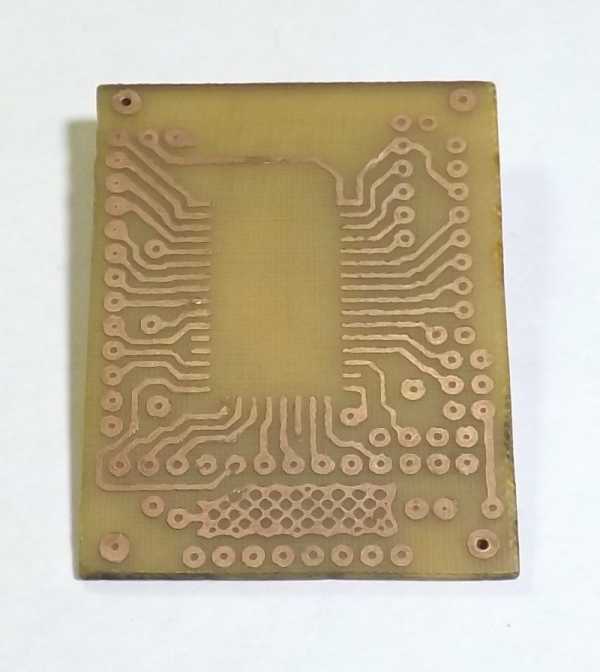

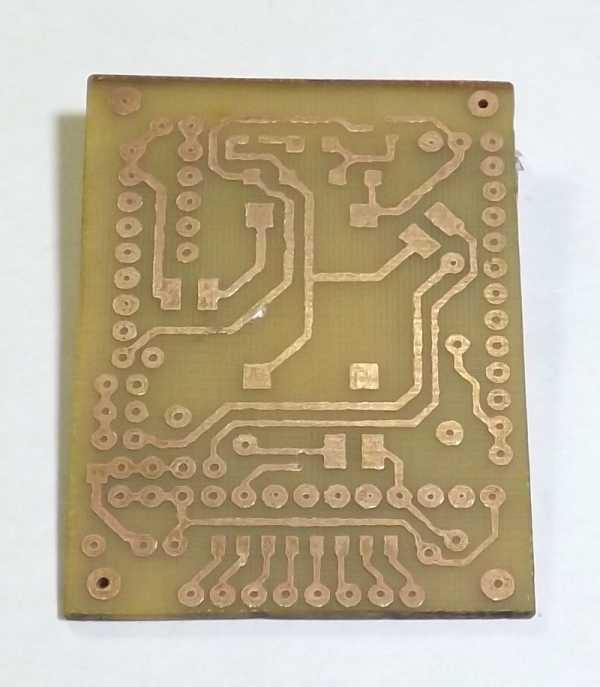

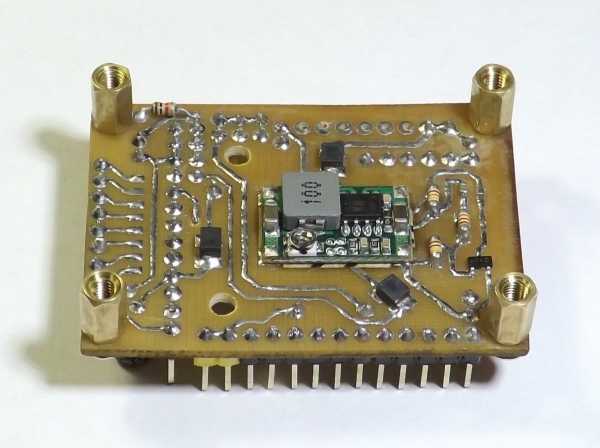

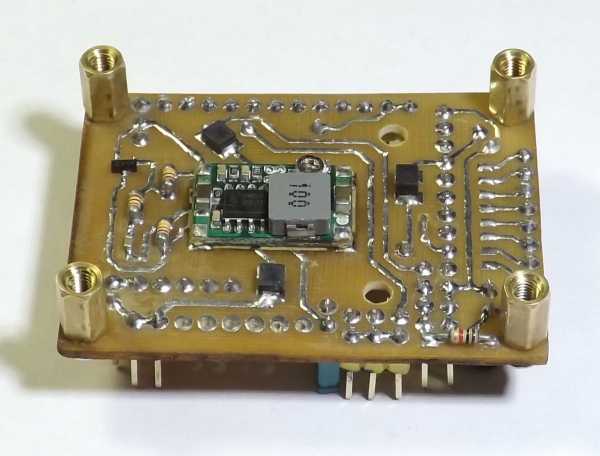

Заготовка из фольгированного стеклотекстолита.

Разметив размер будущей платы на листе двухстороннего фольгированного стеклотекстолита, с запасом примерно по 1 мм с каждой стороны, вырезал пластинку с помощью ножовки по металлу, зажав в тиски, так чтобы линия реза шла параллельно губкам, учитывая запас по размеру, который «съест» ножовочное полотно.

Медную поверхность нужно хорошенько зашлифовать мелкой наждачной шкуркой (зернистостью 600-800). Если поверхность покрылась патиной, то можно предварительно окунуть плату в раствор на несколько секунд, которым она будет травится, и промыть водой — это значительно облегчит процесс полировки поверхности. (о растворе далее в статье)

Далее, заготовку с уже зашлифованной поверхностью нужно снова окунуть в раствор для травления, на несколько секунд, промыть водой и просушить. Поверхность приобретет матовый, светло-розоватый цвет. Это делается для того, чтобы увеличить пористость поверхности и улучшить адгезию с тонером, при переводе рисунка дорожек.

Перевод рисунка дорожек на медную поверхность (ЛУТ).

ЛУТ — лазерно утюжная технология.

Сразу скажу, у меня получилось не идеально, но приемлемо, виной тому лазерный принтер — заправленный картридж дает слабое покрытие бумаги тонером, и мне пришлось наносить дорожки в два слоя, а по хорошему все должно делаться в один слой.

Теперь самое интересное! Чтобы нанести дорожки с двух сторон на плату, и при этом совместить их с большой точностью друг над другом, я использовал следующий метод:

1) Как видно на фото, на заготовке есть два отверстия, просверленные в максимально удаленных друг от друга контрольных точках — контактных площадках выводов элементов или как в моем случае, будущие крепежные отверстия. Они размечены там с помощью предварительно распечатанного примерочного листка. (смотрите фото)

2) Распечатанные на лазерном принтере на бумагу для последующего перенесения на плату изображения дорожек и выводов, нужно как можно точнее проколоть в соответствующих местах тонкой иглой, которая пролезет в просверленные в заготовке отверстия.

Изображение распечатываются так, чтобы одно получилось отзеркаленым, в моем случае это был верхний слой и располагаются на листе примерно по центру, чтобы по периметру платы остались свободные поля с хорошим запасом.

Так получилось, что термотрансферная бумага у меня уже есть, но из-за плохо печатающего принтера, пришлось оставить ее до лучших времен. Поэтому использовал рекламные листовки с «журнальной» глянцевой бумагой, которая за счет своей плотности и тонкости хорошо отдаёт тонер на медную поверхность.

3) Два листа с распечаткой совмещаются лицом друг к другу, между ними вкладывается заготовка для платы, и калибруются с помощью двух воткнутых в подготовленные в бумаге и стеклотекстолите отверстия.

4) Весь этот «бутерброд», с иглам расположенными в отверстиях слегка придавливается, чтобы убрать «пузыри» и исключить люфты между всеми слоями, и для надежности бумага склеивается с помощью пары намазанных полосок канцелярского клея между собой по свободным полям.

5) Расположив конструкцию с иглами, до сих пор находящимися в отверстиях, на ровной твердой поверхности, например фанере или кусочке гипсокартона (под иглы нужно подготовить отверстия, чтобы они все еще могли удерживать все слои между собой), можно приступать к переводу тонера на медь, с помощью нагрева утюгом. Утюг разогревается примерно до 130-140 градусов (измерено с поверхности бумаги (поверхность утюга термометр меряет неадекватно) с помощью бесконтактного термометра GM320, если ему верить) и аккуратно прижимается к поверхности бумаги, немного разогрев, заготовку нужно перевернуть, и снова аккуратно прижать утюг. И вот только после этого, когда тонер прилипнет к медной поверхности иглы можно убрать.

Далее, описать то, как и сколь проглаживать бумагу, будет трудно, тут нужно действовать по ситуации и по интуиции. В моему случае было примерно так: после извлечения иголок, и положив поверх бумаги тонкую хлопковую ткань, я аккуратно приглаживал, а потом сильно придавливал не двигая утюг по поверхности, но с другой стороны не нужно переусердствовать, иначе слои может сорвать друг относительно друга. Времени на все ушло наверное не более 2-3 минут, честно говоря не знаю сколько. Пока бумага и плата горячая, и тонер еще не затвердел, лучше прижать «бутерброд» чем то ровным и твердым сверху, на несколько минут (2-3 мин.).

6) Итак, если все прошло успешно, размочив бумагу в теплой воде, можно смело убирать ее стирая пальцем или даже губкой для мытья посуды стороной с абразивном слоем, как сделал я, хорошо прилипший тонер не должен сойти с поверхности. Если же тонер не остался на медной поверхности, или слазит с нее с легкость, значит он плохо приплавился или не был достаточно сильно прижат, следовательно так он не защитит нужные медные участки, и результат будет отрицательным.

7) Возможно, всё же в каких то местах могут остаться не закрытые участки, это довольно просто подправить с помощью любого лака или эмали. Так было и у меня — это видно на фото (3 небольших блестящих точки).

Химическое травление.

Внимание! Использование кислотных растворов — может быть ОПАСНЫМ для жизни и здоровья занятием. Будьте аккуратны и внимательны, администрация сайта, ни за какие ваши действия ответственности НЕ НЕСЕТ! |

Приготовление раствора для травления платы.

На просторах интернета мне попался очень заманчивый способ приготовления раствора для удаления меди с поверхности стеклотекстолита. Его состав необычен, но довольно прост — это электролит, который используется в свинцовых аккумуляторах, продается в большинстве автомагазинов, и аммиачная селитра которая используется в качестве удобрения для растений, и продается в различных садоводческих магазинах.

Аммиачную селитру необходимо растворить в электролите, я сделал это так — в пластиковую бутылку от газировки, налил 0.5 литра электролита и высыпал в нее примерно 1/3 200 мл стаканчика гранул аммиачной селитры. Ни какой бурной реакции не происходит, и гранулы спокойно и не спеша, примерно за 1 час растворяются в бутылке с электролитом, поставленной в тазик с теплой водой для подогрева.

Преимущества — не высокая цена, около 100 руб за литр, многоразового и эффективного раствора. Использованный раствор можно применить еще несколько раз, но следует хранить его с осторожностью, так как жидкость выделяет газ, и образует давление в емкости.

Травление платы.

Подготовленная плата опускается в небольшое количество раствора — в моем случае хватило примерно 100 мл. Удобнее всего это делать прицепив плату за отверстие проволочкой, так чтобы она не лежала на дне, а занимала более вертикальное положение, для хорошей омываемости поверхностей.

Реакция проходит довольно бурно, примерно за 10-15 мин, особенно в слегка подогретом растворе, с выделение газа с кислотным запахом, поэтому операцию необходимо проводить в помещении с хорошей вентиляцией, иначе можно очень быстро задохнуться. Раствор меняет цвет с прозрачного на светло-голубой.

Процесс нужно постоянно контролировать, в первые минуты необходимо извлечь плату, промыть водой, и проверить целостность покрытия дорожек тонером, чтобы пока не поздно, была возможность защитить необходимые участки от кислоты лаком.

Еще получилось так, что нижняя сторона вытравилась быстрее, поэтому есть необходимость плату вовремя перевернуть, чтобы дорожки не подтравило лишнего по ширине.

После смывки тонера 646 растворителем, я увидел результат, для первого изготовления столь миниатюрной платы — я почти доволен. В следующий раз, учитывая полученный опыт и зная разные нюансы в изготовлении должно получится лучше.

Лужение дорожек и сверление отверстий.

Не имея сверлильного станка и большого опыта по сверлению двухсторонних миниатюрных плат тонким 0.8 мм сверлом столкнулся в проблемой — перекосом отверстий, и как следствие потери его центра на выходной стороне. Пришлось сверлить следующим образом, с одной стороны контактной площадки на половину толщины платы, не до конца, затем перевернув досверливать уже на сквозь, так стало получать довольно неплохо.

После сверления на краях отверстий остались заусенцы — слегка зашкурил их все той же шкуркой.

Лудил плату уже после сверления, обычным мощным паяльником (100 Вт с регулировкой температуры димером) с 3 мм Г-образным жалом, предварительно смазав дорожки самодельным флюсом из канифоли растворенной в спирте. Залудил полностью, чтобы сделать дорожки ровнее на вид, и законсервировать их от дальнейшего окисления.

После лужения промыл плату в 646 растворителе.

Пайка элементов.

Первым делом запаял схему старта с SMD элементами, и так как не был уверен, что транзистор походящий, да и вообще, все ли я верно спроектировал, установив несколько хеадеров, выводы которых отвечают за межслойный переход, подпаял модули тонкими проводками к плате, и протестировал — всё отлично заработало, и далее я уже с большей уверенностью, что плата не отправится в брак приступил к окончательной сборке.

Для пайки тоже использовался самодельный канифольно-спиртовый флюс, с ним довольно легко паять. На фото видны его остатки, но в целом плата остается чистой.

Чтобы запаять выводы хеадеров с двух сторон, изоляторы просто-напросто были подняты «вверх», а после сдвинуты «вниз».

Под модуль питания DSN MINI 360 подложил изолятор из обычной бумаги, так как под ним проходят несколько дорожек с плюсовым напряжением.

Для удобства во время пайки, сразу же смонтировал на плату крепежные стойки.

На данный момент оставил не распаянным к хеадеру шлейф от SPI флешки — это уже будет следующий эксперимент.

Окончив пайку, промыл плату техническим спиртом.

Допущенные ошибки.

1) Основной ошибкой было то, что я поленился прозвонить на замыкание соседние выводы у хеадеров, и хотя на вид ни каких замыканий не было, видимо какой то тончайщий «волосок» меди не вытравился вежду площадками GND и USB_DP, и я ни как не мог понять причину отсутствия USB подключения.

2) Увлекшись уплотнением элементов на площади платы, я слишком близко расположил одно крепежное отверстие к контактной площадке.

3) С пропайкой хеадеров с двух сторон в местах установки их в несколько рядов возникли некоторые сложности, этого я как то не учел, но если применять хороший припой и флюс, то 100% пропайка вокруг ножек не должна вызвать проблем даже в таком случае.

4) Использовать выводы электролитических конденсаторов, для межслойного перехода тоже было не лучшей идеей.

5) Остальные ошибки можно сказать носят «перфекционистический» характер. Во время сборки я разглядел чуть-чуть немного более оптимальные траектории прокладки дорожек, но совсем не значительные, и ни как не влияющие на работу.

5 Августа 2017.

GXTpert.

lampcore.ru