Станок для профнастила

Именно станок для профнастила является центром, вокруг которого строится любая технологическая линия по изготовлению профлиста С8. С его помощью обеспечивается прокатка стального листа с заранее определенной высотой профиля. Для профилирования подходит холоднокатаная сталь, имеющая оцинкованное или полимерное покрытие. Важно добавить, что мы предлагаем оборудование с максимально проработанной конструкцией. Станок для профнастила оснащен направляющими входного блока, также в его конструкцию входит рама, ролики на валах, обеспечивающие профилирование, а также цепи, блок управления и механизм привода. Рама усилена, ресурс оборудования повышен, рабочие валы дополнительно обработаны.

При выборе оборудования важно учесть в первую очередь факторы наиболее полно отвечающие именно вашим требованиям и возможностям. Помимо разумной цены при этом важно понимать свои производственные возможности. Например, если у вас небольшой цех и есть потребность существенно сэкономить при покупке, наш станок для профнастила будет оптимальным выбором.

Сырьем для производства на нашем оборудовании служит оцинкованный лист, а также лист с полимерным покрытием (крашенный) с толщиной от 0,4мм до 0,6мм. Он свободно продается в любом регионе, городе на металл-базах и у представителей металлургических заводов-производителей.

Для тех, покупателей которым нужна линия по производству профнастила, а также если они планируют работать с рулонным металлом, помимо прокатного стана мы предлагаем приобрести размотчик, роликовый нож для резки листа. Таким образом, вы получите недорогой упрощенный вариант комплектации линии по изготовлению профнастила, не уступающий в производительности автоматизированным и очень дорогостоящим аналогам.

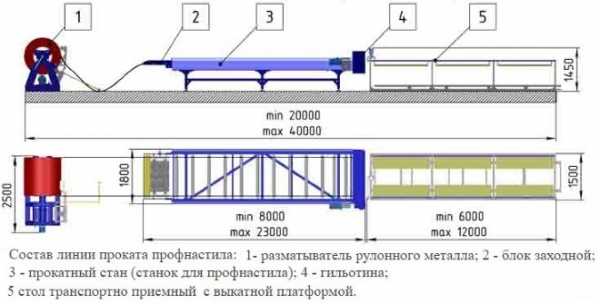

Технологическая линия производства профнастила:

| 1. Разматыватель рулонного металла |

| 2. Роликовый нож на станине |

| 3. Прокатный стан для производства профнастила |

|  |

Сочетание данных видов оборудования позволит:

1 ) с помощью размотчика, размотать лист;

2 ) используя роликовый нож, нарезать лист любой длины;

3 ) лист подается в прокатный стан и получается конечная продукция — профнастил С8.

masterstan.ru

§ 2. Инструмент и оборудование для прокатки

Инструментом

прокаткиявляются

гладкиедля проката листов, лент;

ступенчатыедля прокатки полосовой стали;

ручьевыедля получения сортового проката.

Профиль выреза на боковой поверхности валка называется ручьем. Ручей верхнего и нижнего валков в совокупности образуюткалибр.

На каждой паре валков размещают несколько калибров, форма которых зависит от прокатываемого профиля. Сложные профили проката получают последовательными пропусками металла через серию калибров. Для рельсов число калибров 9, для балок от 9 до 13, для проволоки – от 15 до19.

В зависимости от стадии прокатки различают калибры обжимные (уменьшающие сечение заготовки),черновые(приближающие сечение заготовки к заданному профилю) ичистовыеилиотделочные(дающие заданный профиль).

Оборудование, на котором прокатывается металл, называется прокатным станом.Принцип работы прокатного станаследующий: прокатные валки монтируются в подшипниках, находящихся в стойках станины. Комплект валков вместе со станиной называется рабочей клетью. Рабочие валки получают вращение от двигателя через редуктор, передающий вращательное движение через шестеренную клеть и шпиндели.

К прокатному стану относятся также вспомогательные машины и механизмы, выполняющие подсобные операции по резке, отделке транспортировке прокатываемого металла.

§ 3. Классификация прокатных станов

Станы классифицируются по 3 основным признакам:

по назначению;

по числу и расположению валков в рабочих клетях;

3. по числу и расположению рабочих клетей.

По назначениюстаны разделяют на 2 основных типа:

станы для производства полупродукта;

станы для производства готовой продукции.

50

мм до 150

50

мм до 150 150

мм), являющихся исходным материалом для

дальнейшей прокатки на сортовых станах.

150

мм), являющихся исходным материалом для

дальнейшей прокатки на сортовых станах.Ко второму типу становотносят:

1. рельсобалочные с валками диаметром 750 – 900 мм для прокатки

железнодорожных рельсов, двутавровых балок, швеллеров, уголков

крупных размеров;

2. крупносортовые с валками диаметром 500―750 мм для прокатки крупносортовой стали (квадратной и круглой от 80 до 150 мм), балок и швеллеров 120―140 мм;

3. среднесортовые с валками диаметром 350―500 мм для прокатки среднесортовой стали (квадратной и круглой 40―80 мм), балок и швеллеров высотой до 120 мм;

20

до 50

20

до 50 50

мм;

50

мм;5. проволочные станы с валками диаметром 250―300 мм для прокатки проволоки (катанки) диаметром 5―9 мм;

6. полосовые (штрипсовые) станы с валками диаметром 300―400 мм для прокатки полос шириной 65―500 мм и толщиной 1,5―10 мм;

7. толстолистовые станы для прокатки листов толщиной 4―60 мм;

9. универсальные станы для прокатки универсальных полос шириной 200―1500 мм;

10. трубные станы для производства бесшовных и сварных труб;

11. станы специального назначения – колесо- и бандажепрокатные, шаропрокатные и т. д.

Как видно из приведенной классификации, основной характеристикой сортовых станов является диаметр рабочих или шестеренных валков. Если в стане имеется несколько клетей, то характеристикой всего стана является диаметр валков чистовой клети. Например, проволочный стан 250 означает, что диаметр рабочих или шестеренных валков чистовой клети равен 250 мм.

По числу и расположению валков в рабочих клетях станы различают:

дуо-станы – (двухвалковые) с двумя валками в каждой клети расположенные горизонтально один над другим в вертикальной плоскости.

Рис.

Станы дуо могут иметь постоянное направление вращения валков (нереверсивные) и переменное (реверсивное). В последнем случае валки периодически изменяют направление вращения и слиток или полоса проходит между валками вперед и назад несколько раз; оба валка обычно являются приводными. Большее распространение получили реверсивные дуо-станы: блюминги, слябинги, толстолистовые и др.

Трио-станы, у которых три валка расположены горизонтально один над другим в одной вертикальной плоскости. Полоса прокатывается сначала между нижним и средним валками, а затем специальным приспособлением (подъемно-качающимися столами) поднимается на уровень разъема среднего и верхнего валков и при обратном ходе прокатывается между средним и верхним валками. На трио-станах прокатываются сортовой металл и листы. Листовые трио-станы имеют средний не приводной валок несколько меньшего диаметра, чем верхний и нижний, а на сортовых — все валки одинакового диаметра.

кварто-станы имеют четыре валка, вертикально расположенных один над другим, два валка меньшего диаметра (средние) – рабочие, а большие (верхний и нижний) – опорные. Опорные валки воспринимают давление при прокатке и уменьшают прогиб рабочих валков. Станы кварто бывают реверсивные и нереверсивные. Они предназначены для прокатки листов и полос.

многовалковые станы бывают шестивалковые, двенадцативалковые, двадцативалковые и др. Эти станы имеют два рабочих валка малого диаметра, а остальные — опорные. В виду малого прогиба рабочих валков эти станы применяют для холодной прокатки тонких полос и узких лент в рулонах.

универсальные станы, которые имеют в одной рабочей клети вертикальные и горизонтальные валки. На этих станах металл обжимается по ширине и высоте. Универсальные станы применяют для прокатки полос называемых универсальной сталью.

Рис.

По числу и расположению рабочих клетей прокатные станы разделяютнаодноклетевые и многоклетевые. Простейшим типом является одноклетевой стан. К ним относятся блюминги, слябинги, толстолистовые дуо- и трио-станы, универсальные станы.

Многоклетевые станы имеют две и более рабочие клети. Расположение клетей может быть: линейным, последовательным и непрерывным. У этих станов каждая рабочая клеть или группа из 2―4 клетей имеет линию привода валков.

Линейными станами с расположением рабочих клетей в одну линию являются рельсобалочные и крупносортные станы.

Наиболее распространенным типом современных многоклетевых станов являются непрерывные станы, у которых число рабочих клетей равно требуемому числу проходов; прокатка ведется по принципу – в каждой клети один проход. Клети расположены последовательно одна за другой так, что полоса одновременно находится в двух и более клетях. Скорость прокатки в каждой рабочей клети по мере уменьшения сечения прокатываемой полосы увеличивается, что достигается изменением числа оборотов валков при индивидуальном приводе валков каждой рабочей клети, либо изменением передаточного отношения и числа оборотов валков и диаметра рабочих валков при групповом приводе.

Непрерывные станы применяются в качестве заготовочных, сортовых, проволочных, штрипсовых (полосовых), листовых для холодной и горячей прокатки. Скорость прокатки на этих станах достигает 30―35 м/сек и более, благодаря чему непрерывные станы имеют высокую производительность.

Рис.

studfiles.net

Станок для производства профнастила: виды, изготовление своими руками

Профнастил вот уже на протяжении нескольких десятилетий активно используется в области строительства и во многих других сферах. Этот надежный материал, для изготовления которого необходим специальный станок для производства профнастила, применяется в качестве основного элемента ограждающих конструкций, им покрывают крыши строительных сооружений, облицовывают стены, а также решают целый перечень других задач, связанных как с капитальным, так и с частным строительством.

Профнастил изготавливается методом холодного проката

Производство профлиста может осуществляться как на механизированном, так и на ручном оборудовании, которое при желании можно изготовить и своими руками. Зная все нюансы такого производства, можно организовать прибыльный бизнес по изготовлению востребованного на рынке профлиста или с минимальными затратами производить такой материал для собственных нужд.

Свойства профнастила

Профнастил, который на современном рынке представлен несколькими основными разновидностями, может быть изготовлен из различных материалов. Однако основным сырьем для производства профлиста является холоднокатаная листовая сталь, на поверхность которой нанесен тонкий слой цинка. Для придания стальному листу требуемой конфигурации используют метод его прокатки, которая может выполняться в горячем или холодном состоянии. Производство профнастила, при котором стальной лист предварительно подвергается значительному нагреву, осуществляют только крупные металлургические заводы. В домашних же условиях или в масштабах небольшого производственного предприятия профлист производится методом холодной прокатки.

Основные виды профилированного листа

В зависимости от условий дальнейшего использования и нагрузок, которые будет испытывать профлист, для его изготовления может быть использована сталь различной толщины. Вместо цинкового покрытия на поверхность профлиста может быть нанесен слой краски или другого материала, который в состоянии обеспечить надежную защиту металлического листа от негативного воздействия внешней среды. Учитывая тот факт, что конструкции из профнастила эксплуатируются преимущественно на открытом воздухе, наличие покрытия, защищающего их от интенсивного износа под воздействием коррозии, позволяет наделить такой материал требуемой долговечностью.

Условия, в которых эксплуатируется оборудование для производства профнастила, также оказывают влияние на качество готовой продукции. Так, и ручной станок, используемый для изготовления профнастила, и автоматизированную линию по производству такого материала желательно устанавливать в сухом и отапливаемом помещении, в котором не отмечаются резкие перепады температурного режима. Играют значение и условия, в которых хранится сырье для изготовления профилированных листов – рулоны листовой стали. Помещение, в котором осуществляется такое хранение, также должно быть сухим и отапливаемым.

Типы оборудования для производства профнастила

Любое оборудование для производства профнастила работает по типовой схеме. Плоский стальной лист для придания ему требуемой конфигурации прогоняется через систему валков, которыми оснащен станок, используемый для производства профнастила. В результате такой технологической операции плоский стальной лист деформируется, приобретая требуемую геометрическую форму.

Размеры и форма валков зависят от конфигурации производимого на станке профлиста

В качестве основного сырья, из которого изготавливается профилированный лист, как уже говорилось выше, используется листовая сталь, поставляемая с заводов-производителей в рулонах. Если стальной лист, свернутый в такой рулон, имеет небольшую толщину, то развернуть его не составит больших проблем: это можно выполнить даже вручную. Совсем иначе обстоит дело, если для профлиста необходимо использовать листовую сталь значительной толщины. В таком случае станок, применяемый для производства профлиста, нуждается в оснащении дополнительным приспособлением, которое будет отвечать за гибку листового металла значительной толщины.

Станок для профнастила в зависимости от требуемой производительности может быть оснащен ручным или механизированным приводом. Более простой конструкцией, конечно, отличается ручной станок для производства профнастила. Между тем, решив использовать такое оборудование, следует иметь в виду, что работа на ручном станке для производства профлиста требует приложения значительных физических усилий, поэтому применять такое устройство для изготовления профилированного листа значительной толщины проблематично.

Ручной профилегиб ЛСП-2000 предназначен для изготовления профлиста или шкетника из металла толщиной до 0,55 мм

Между тем изготовление в домашних условиях оснащенного механизированным приводом станка для производства профнастила также связано с определенными сложностями. Дело в том, что в таком оборудовании для профнастила должно быть устройство, обеспечивающее резку профилированных листов на изделия определенной длины. Для выполнения данной технологической операции не подойдут обычные гильотинные ножницы, так как для этого необходимы устройства, рабочие органы которых по своей форме полностью соответствуют конфигурации профилированного стального листа.

Формовка профиля на специализированной линии происходит на прокатном стане

Различают две технологии, по которым может осуществляться изготовление профнастила на специализированном оборудовании. Первая из них носит название одновременного профилирования и предполагает деформирование сразу обеих сторон стального листа, используемого для изготовления профлиста. Станки для производства профнастила, работающие по принципу последовательного профилирования, отдельно деформируют каждую из сторон стального листа.

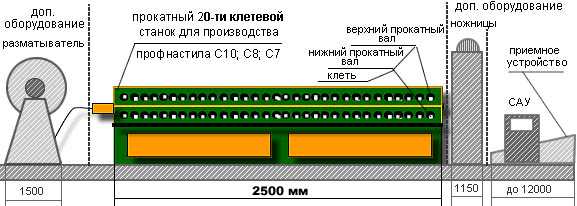

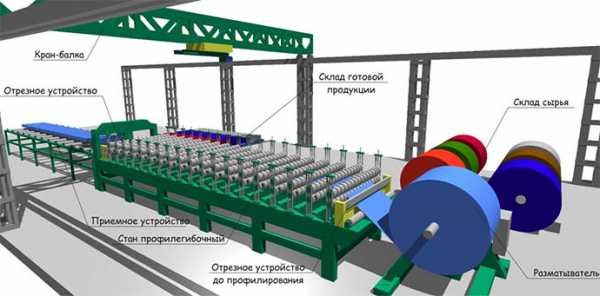

Наибольшей эффективностью при изготовлении профлиста отличается специализированная линия для производства профнастила, в структуре которой уже содержится все необходимое оборудование.

Структура производственных линий

Для обеспечения высокого качества производимой продукции линии по производству профнастила должны быть оснащены следующими механизмами и приспособлениями.

- В такой линии обязателен механизм, который обеспечивает фиксацию рулонов с листовой сталью, а также их разматывание. Изготовление стального профлиста в промышленных масштабах предполагает использование в качестве сырья рулонов листового металла, вес которых может доходить до десяти тонн. Манипулировать такими рулонами без использования специальных приспособлений практически невозможно.

- Специальное устройство позволяет в автоматизированном режиме регулировать степень провисания заготовки между механизмом разматывания и приемной частью станка. Линия по производству профнастила, как правило, выполняет обработку листового металла с высокой скоростью, что просто не позволяет выполнять регулировку провисания заготовок в ручном режиме.

- Чтобы обеспечить высокую производительность и требуемое качество изготавливаемой продукции, профессиональное оборудование для производства металлопрофиля оснащают несколькими группами рабочих валков. Такие группы валков, которые называются клетями, выполняют различные функции, находясь в составе автоматизированной линии для производства профилированного листа. Как правило, эти клети, состоящие из различного количества рабочих валков, служат для загрузки листового металла в зону обработки оборудования, для выполнения рабочих операций и выгрузки готового изделия из станка.

- В производственной линии есть механизм привода, который должен обладать достаточной мощностью для того, чтобы обеспечить высокую производительность технологических операций, связанных с изготовлением профилированного листа методом прокатки.

- Устройство для резки, которым оснащается профессиональное оборудование для производства профлиста, должно обеспечивать качественную резку готового изделия, без образования заусенцев и загибов на его краях. Наличие таких дефектов значительно снижает стоимость готовой продукции.

- Станок для изготовления профнастила в промышленных объемах также должен быть оснащен отсеком, в котором складируются готовые изделия.

Структура автоматической линии производства профлиста

Производственная линия, предназначенная для изготовления профлиста, может управляться посредством автоматизированной системы или более простого устройства, которое не в состоянии обеспечить должный уровень автоматизации технологического процесса. Между тем использовать станок для профнастила, управляемый более простым устройством, могут даже операторы с невысоким уровнем квалификации.

Как изготовить станок для производства профлистов

Станок для изготовления листа, профиль которого имеет трапециевидную конфигурацию, можно изготовить и своими руками. Следует, однако, иметь в виду, что такое оборудование будет отличаться ограниченными техническими возможностями и использовать его можно будет для обработки заготовок из листового металла небольшой толщины. Такой самодельный станок можно применять не только для производства профлиста, но и для изготовления элементов кровельных конструкций – коньков, карнизных планок и др.

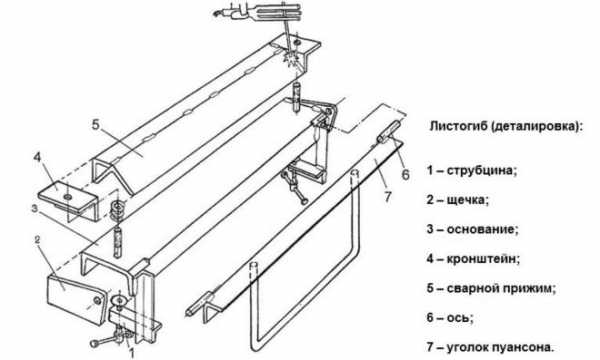

Чертеж самодельного листогиба, который тоже можно использовать для изготовления профлиста

Основой такого станка, с подробностями изготовления которого можно познакомиться и по видео, является каркас, устанавливаемый на бетонном основании и фиксируемый на нем при помощи анкерных болтов. На таком каркасе монтируется рабочий стол, длина которого должна превышать длину обрабатываемых заготовок. Рабочий стол самодельного станка, предназначенного для производства профннастила, используется как для подачи заготовки в зону обработки, так и для извлечения готового изделия.

Для надежной фиксации рулона листового металла на раме станка используется специальная планка, которая фиксируется при помощи болтового соединения. Механическое воздействие на обрабатываемый листовой металл, из которого и формируется профилированный лист, осуществляется посредством ручного рычага, монтируемого на раме оборудования. При помощи такого рычага, конструкция которого может быть дополнительно оснащена прижимной пружиной, осуществляется не только подача стальных листов в зону обработки, но и регулировка угла их подачи.

При самостоятельном изготовлении ручного станка для профнастила следует иметь в виду, что полностью сделать такое оборудование своими руками не получится: некоторые элементы его конструкции придется заказывать у специалистов по металлообработке. Такими элементами, в частности, являются прокатные валы, при помощи которых осуществляется формирование требуемого профиля обрабатываемой заготовки.

Для изготовления этого мобильного профилегиба понадобятся подшипники, уголок и трубы

Каретка – основной узел самодельного станка

Прокатные валы станка, предназначенного для производства профнастила, закрепляются на раме при помощи кронштейнов и соединяются с рычагом, который и управляет их работой. Металлическая заготовка, из которой будет формироваться профилированный лист, фиксируется на поверхности рабочего стола станка специальными лапками или планками.

Прежде чем надежно зафиксировать все болтовые соединения в конструкции самодельного станка, предназначенного для производства профлиста, следует выполнить на таком оборудовании пробную гибку. Ее результаты покажут необходимость регулировки или переделки механизмов.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Станок для производства профнастила: виды, модели и цены

Станок придает металлу стабильную рельефную форму. Основные функции – резка и прокат. В результате обработки получается профилированное полотно. Его используют для устройства кровли, облицовки стен, сооружения заборов, бытовок, гаражей. Большая популярность и высокий спрос на профлист объясняются универсальностью применения, простотой монтажа и демократичной ценой. Такие факторы служат серьезным основанием для старта выгодного бизнеса. Нужно найти небольшую рабочую площадку и приобрести специализированную технику.

Оглавление:

- Технология производства

- Разновидности оборудования

- Обзор популярных моделей

- Расценки

Свойства профнастила

Сырьем служит:

- сталь с алюминиевым или цинковым покрытием;

- алюминий с алюмокремниевым напылением или без него.

Использование материалов разного свойства обусловливает применение универсального оборудования. Главное требование, которое предъявляется к станкам для производства профнастила – бережное отношение к покрытию. Назначение составов, которыми окрашивают поверхность – защита от коррозии и увеличение срока эксплуатации.

Качество во многом зависит от условий изготовления. Приборы для проката и резки металла должны располагаться в сухих отапливаемых цехах со стабильным температурным режимом. Такие же требования предъявляются и к помещению для хранения сырья – рулонов листового металла.

Основы производства

Чтобы придать заготовке определенную форму, используется принцип вальцевания, по которому работает большинство металлургических предприятий. Так называется прокат через систему валов. Формирование проводится методом холодной деформации во время прохождения металлической заготовки между роликами. В результате механического воздействия гладкий стальной лист становится гофрированным.

На контур полученного рельефа влияет форма вальцов. В производственных линиях имеется возможность настройки профильной конфигурации, что обеспечивает вариативность сортамента. Сила давления пресса зависит от толщины металлической заготовки. Выбирают оцинкованный профнастил толщиной 0,4-0,8 мм.

Существует горячий и холодный способы обработки металла давлением. Изготовление листа с предварительным нагревом стали возможно только на крупных металлургических предприятий.

Виды производственного оборудования

Прокатный стан – это основа технологической линии. К числу критериев, по которым классифицируется вальцовочная аппаратура, относятся форма профиля и способ изготовления. Поставка сырьевого материала с металлургических заводов осуществляется в рулонах. Вручную развернуть тонкий лист не составляет труда. Если используется металл значительной толщины, тогда в комплект должен входить станок-разматыватель.

Следующий шаг цикла – резка, для этих целей служат ножницы-гильотины. С их помощью гофрированное полотно разрезают на элементы необходимой длины. Заключительный этап – упаковка и складирование. Для этих целей применяют специальные приемные устройства.

Типы станков

По объему ручного труда оборудование для производства профнастила условно разделяют на 3 группы:

- ручные;

- передвижные с электрическим приводом;

- автоматизированные линии.

1. Ручной станок.

Без применения электроэнергии, но требует приложения физических усилий. Благодаря механизмам пружинного типа и системе эксцентриков для обслуживания достаточно 1-2 операторов. Качество невысокое, поэтому обработка металлических заготовок с защитным покрытием не рекомендуется. Прокатать можно только самый тонкий профлист, из которого делают заборы и ограждения.

Использование целесообразно при небольших объемах производства. Цена невысокая, его могут купить строительные организации и металлообрабатывающие мастерские.

2. Передвижные.

Чаще всего создают арочный лист, который используется в ангарах, хранилищах, складах и прочих сооружениях с изогнутыми элементами. Портативные станки устанавливают непосредственно на рабочих площадках, когда строительство движется ускоренными темпами. Купить выгодно в том случае, когда в запасе много оцинковки или есть надежные поставщики дешевого сырья. Качество не уступает продукции, произведенной на автоматической линии.

3. Автоматизированные и полуавтоматизированные.

Представляют собой группу механизмов, смонтированных в определенном порядке. Чтобы технологический процесс проходил быстро и без нарушений, разработана стандартная комплектация:

- Размотчик рулонного металла. Скрученные стальные листы, которые поставляют заводы-изготовители, обладают большой массой. Грузоподъемность механизмов для разматывания достигает 10 тонн. В них также предусматривается автоматический контроль уровня провисания металлического полотна в процессе работы. Скорость вальцевания достаточно высокая, поэтому вручную справиться с разматыванием практически невозможно.

- Профилегибочный стан. Это основа технологической линии. Оснащается системой электропривода, может иметь несколько пар вальцов. Качество конечного продукта напрямую зависит от настроек и степени изношенности механизмов. При выборе станка б/у нужно уточнить у продавца срок эксплуатации и уровень загрузки.

- Гильотинные ножницы. Резочное оборудование имеет форму, аналогичную профилю. К состоянию гильотины предъявляются повышенные требования. Край должен получиться ровным без заусениц и нарушенного покрытия. Для этого требуется острое лезвие и баланс скорости реза и усилий, прикладываемых к профлисту.

- Приемная клеть. Это участок, в котором складывают готовую продукцию.

- САУ. Система автоматического управления задает программу и обеспечивает контроль рабочего цикла. Чем больше автоматизированных процессов, тем выше производительность предприятия.

Большая стоимость технологической линии делает ее недоступной для начинающих предпринимателей. В начальной стадии бизнеса имеет смысл приобрести станки и механизмы б/у.

Обзор оборудования

1. Напольный разматыватель НР-1250.

Легкий ручной станок для размотки стального полотна шириной до 1,25 м и массой до 300 кг. Рулон укладывается на вращающиеся валики и разматывается путем протяжки. Простое устройство в сочетании с низкой ценой делают оптимальным применение в небольших цехах.

2. Размотчик рулонного металла РМ-620.

Неприводный двухопорный агрегат для размотки рулонов массой до 4 тонн, шириной до 70 см и внутренним диаметром 48-62 см, масса конструкции – 150 кг. Перед началом работы вал с крестовинами помещают внутрь рулона и устанавливают на раму. Рулон разматывают путем протяжки металлической полосы или вращения штурвала.

3. Листогиб РСХ-2000/0,8.

Мобильный станок для изготовления профнастила, деталей прямоугольных воздуховодов, а также доборных элементов кровли и фасадов. Большая мощность агрегата позволяет гнуть металл толщиной до 0,8 мм с сохранением геометрии профиля по всей длине. Тонкая система настройки обеспечивает стабильность заданных параметров сгиба (угол и радиус) независимо от вида и толщины основного материала. Масса – 160 кг, разборная конструкция обеспечивает удобство при перевозке и подъеме.

4. Электромеханический листогиб ПТН2050-30ЕЕ.

Предназначен для изготовления любого вида профнастила, различных элементов кровли, фасадов и вентиляции из стального листа толщиной до 3 мм и длиной до 2 м. Комплект сменных планок позволяет создавать изделия сложной конфигурации.

Оснащается педальным блоком управления траверсами. С помощью САУ можно задавать параметры и подсчитывать количество готовых изделий. Автоматика корректирует угол гиба в соответствии с толщиной и разновидностью металла.

5. Ножницы гильотинные НКЧ 3214.

Устройство для резки профлиста толщиной до 2 мм и шириной до 2,5 метров. Конструкция весит 1,8 тонн и приводится в действие электрическим мотором. Рекомендуется купить для предприятий небольшой мощности.

Стоимость

| Оборудование | Тип | Цена, рубли |

| Размотчик рулонов | напольный | 13 000 — 17 000 |

| мобильный | 60 000 — 80 000 | |

| двухопорный | 53 000 — 190 000 | |

| самоподъемный | 130 000 — 160 000 | |

| консольный | 105 000 — 300 000 | |

| Листогибочный станок | ручной | 130 000 — 450 000 |

| сегментный | 250 000 — 550 000 | |

| электромеханический | 2 600 000 — 3 900 000 | |

| гидравлический | 70 00 000 — 20 000 000 |

stroitel-list.ru

Оборудование для сортового проката

Производительная мощность

Данная конфигурация основан на расчетах для работы 24 ч/сутки х 25 дней в месяц х 12 месяцев = 7,200 часов

2.2.1. Общее описание

2.2.2 Конфигурация линии

2.2.3 Конфигурация линии

2.2.4 Принцип работы взвешивающей и маркировочной систем.

(№ чертежа: Поз. № 5.2 А, 5.2В, 5.2D)

2.2.5 Механическая спецификация

2.2.5.1. Подающий стол (для линии «пруток в пруток»)

- Конвейер с подающим передаточным столом

- Циклоредуктор переменного тока 11 кВт

- Подающий роликовый стол

- Цикло-редуктор переменного тока 0,7 кВт отдельный приводной ролик Ø165 х 700 л, 24 комплекта

- Погрузчик пучков

- Вал барабана регулирования цепи приводит гидравлический цилиндр с двухходовым устройством

- Стеллаж-раскладчик

- Нагрузка: 3,000 кг*с

- Двигатель: цикло-редуктор перем. тока 3,7 кВт

- Стопорное устройство калибровки

- Гидравлический цилиндр с ручным регулированием

- Подающий толкатель

- Привод гидравлического цилиндра

- Подающий стол для заготовок (обрабатываемой детали)

- Роликовый конвейер для V-образной разделки кромок, приводящий группу цепей, мотор-редуктор перем тока 3,7 кВт с системой регулирования с переменным напряжением и переменной частотой переменного тока

2.2.5.2. Машина обдирки прутков.

- 4-роликовое устройство подачи

- 4-роликовая входная направляющая

- режущая головка с 4 насадками

- 4-роликовая выходная направляющая

- тележка для вывоза

- установленная мощность: 170 кВт / 260 кВт / 300 кВт

- рабочий диапазон: Ø 5 ~ 35 / Ø 15 ~ 80 / Ø 25 ~ 125

- рабочая скорость: 1 ~ 60 м/мин / 1 ~ 60 м/мин / 1 ~ 30 м/мин

- растягивающее усилие: 120 кг/мм2

2.2.5.3. Накопительный стол и карман для сбора образцов прутка

- Приемный стол на выходе машины зачистки с V-образными роликами (двухповоротный/двухсторонний)

- Пневматический двухходовый цилиндр

- В одну сторону → к правильному станку

- В другую сторону → к карману сбора тестовых прутков

- Наклонный гребенчатый подаватель (накопительный стол)

- Для входной стороны правильной машины

- Стопорное устройство калибровки и толкатель

2.2.5.4. Правильная машина с двумя роликами и машина полировки

- Подающий стол

- покрытие из конструкционного пластика

- Привод пневматического цилиндра открытие и закрытие

Правильная машина

2.2.5.5. Накопительный и подающий стол для резки с входной стороны.

Технологическая последовательность: входной рольганг → толкатель подачи → отцентрованный рольганг → цепной конвейер → стопорное устройство калибровки → собирающий питатель → отрезающий рольганг с 3 канавками

- Входной рольганг

- Мотор-редуктор 0.4 кВт переменного тока Ø110 12 шт. с индивидуальным приводом

- Толкатель подачи

- Толкатель с пневмоприводом

- Рольганг с отцентрованной головкой

- Цепной конвейер с групповым приводом и роликами с V-образной канавкой 2.2 кВт переменного тока Ø150 10 шт

- Цепной конвейер

- Цепной конвейер 7.5 кВт переменного тока с управлением пуск-остановка и тормозом с захватом

- Стопорное устройство калибровки

- Устройство измерения размера с гидроприводом

- Собирающий питатель

- Питатель с гидроприводом

- Ход 500, подъем 200

- Отрезающий рольганг

- Мотор-редуктор 0.4 кВт переменного тока с V-образными роликами Ø150 9 шт. с индивидуальным приводом

2.2.5.6. Отрезной стол

2.2.5.7. Станок для снятия фаски (снятие фаски для головной и хвостовой части кромок).

Станок для снятия фаски и обработки торцов. 2 комплекта.

- Сорт стали: Легированная сталь

- Калиброванный диапазон: Ø8 ~ Ø52 (Ø52 ~ Ø103 )

- Длина: 3 ~ 12м

- Привод для головки для снятия фаски: 7.5кВт переменный ток (37 кВт переменный ток)

- регулирование с переменным напряжением и переменной частотой переменного тока)

- Зажатие: Гидроцинидр.

- Регулирование лезвия режущей кромки: Ручное

- Регулирование уровня режущей головки: Ручное.

Стол для снятия фаски:

Тип рабочего пучка: Пошаговая подача привода гидроцилиндра.

Количество двигающихся и фиксированных резцов: 9 комплектов.

Двигатель для центрирующего подающего ролика: Мотор-редуктор 0.4 кВт.

Индивидуальной привод — 18 комплектов. Управление — регулирование с переменным напряжением и переменной частотой переменного тока

Толкатель: Пневматический цилиндр.

Разгрузочный транспортер: Мотор-редуктор переменного тока 0.4 кВт.

Индивидуальный привод 14 комплектов. Управление — регулирование с переменным напряжением и переменной частотой переменного тока

2.2.5.8. Приемочный стол Линия 3 (поз. № 5.2B, 5.2C, 5.2D )

Диапазон: Ø20 ~ Ø100мм x 3~12 м длина

Назначение: подсчет, взвешивание, контроль за формой обвязки

Конструкция:

- Ролики для центровки конца прутка.

- Измерительный наклонный толкатель подачи

- Подсчет прутков и транспортёр-накопитель

- Вилочные захваты для укладки

- Удерживающие скобы, которые удерживают пруток в форме для обвязки в бухты

- Разгрузочная тележка для перевозки прутков к роликовому транспортеру для строповки

Установленная мощность: 75 кВт

2.2.5.8.1 Стеллаж для обвязки материалов с сечением профиля

Стационарный стеллаж подачи и удерживающий рычаг: длина 12 м — 1 комплект

2.2.5.9. Автоматический станок для крупной обвязки (поз.№ 5.2D)

2.2.5.10. Линия обдирки для прутка в рулоне

1) Устройство предварительной подачи

Рулон для обработки: Внешний диаметр 1,600 мм x Внутренний диаметр 800мм x Высота 1,600мм

Вес рулона: 3,500 кг

Установленная мощность: 22 кВт

Конструкция: Ø318 x 2,000 мм барабанный питатель.

управление двигателем — регулирование с переменным напряжением и переменной частотой переменного тока, с червячной передачей, переменный ток 5.5 кВт,

с кулачковой муфтой для пневматического привода цилиндра

Ø320 мм протяжной ролик пневматического привода

Ø200 мм ролик предварительной правки с гидравлическим цилиндром

Скорость подачи: 2 ~ 15 м/мин

Размер рулонной секции: макс. 30 мм

2) Предварительная правка с летучей резкой

Конструкция: Ø200 Сдвоенный протяжной ролик с пневматическим цилиндром Ø180 x 30

Ø200 5-ти роликовая правильная машина

управление для привода протяжного ролика двигателя с червячной передачей — регулирование с переменным напряжением и переменной частотой переменного тока, переменный ток 7.5 кВт

Летучая резка: Рельсы линейного перемещения и пневматический цилиндр обратного хода

Ø320 дисковая пила с электрическим приводом (3.7кВт) переменного тока.

3) 9-ти роликовая правильная машина

Три нижних приводных ролика правильной машины и шесть верхних не приводных прижимных роликов создают два правильных треугольника.

Все ролики сделаны из легированной и упрочненной хромистой стали и имеют высокоточные контуры. Многочисленная повторная обработка возможна без повторного упрочнения.

- Ручная или механизированная регулировка высоты верхних нажимных роликов с цифровым дисплеем

- Ручная или механизированная угловая регулировка всех правильных и прижимных валков с цифровым дисплеем

- Свободное падение полученной окалины

- Простое удаление роликов путем разбора только нескольких соединительных элементов

- Хорошая доступность и легкое тех. обслуживание благодаря вертикально смонтированным правильным роликам

- Правление прутка выполняется в сухую, т.е. без эмульсии

Различное погрузочное и разгрузочное оборудование в зависимости от текущей ситуации.

4) Машина обдирки прутков

- Конструкция

- 4-роликовое устройство подачи

- 4-роликовая входная направляющая

- режущая головка с 4 насадками

- 4-роликовая выходная направляющая

- тележка для вывоза

- Установленная мощность: 75 кВт

- Рабочий диапазон: Ø8 ~ Ø22

- Рабочая скорость: 1 ~ 40 м/мин

5) Правильная машина и полировка

- Стол обдирки с двумя выходами

- 1 направление: к карману для изделия с браком

- 2 направление: к правильщику

- Наклонный гребенчатый подаватель

- Наклонный шнековый ролик:

- Ø220 x 300

- Индивидуальное управление VVVF приводом 0.7 кВт 12 комплектов

- Вводная проводка: покрыта конструкционным пластиком

- Трубчатая проводка. Пневматический цилиндр

- Правильная машина

- Рабочий диапазон: Ø10 ~ 25 x 3 ~ 12 м длина

- Прочность на растяжение: 120 кг/см2

- Допуск прямолинейности: 0.3 / 1,000

- Рабочая скорость: 4 ~ 40 м/мин

- Состояние заготовки: осветленный пруток

- Приводной двигатель 30 КВт постоянного тока 2 шт

- Поднятие/опускание ролика: 1 КВт переменного тока

- Размер ролика: Ø240 x 620 длина

- СОЖ: 0.7 кВт

- Входной и выходной протяжной ролик: привод 3.7 кВт перем. тока и ролик верхний и нижний работа через пневматический цилиндр со сдвоенным штоком

- Выходная проводка покрыта конструкционным пластиком, V-форма и управляема для пневматического цилиндра

6) Ультразвуковой контроль (опция, исключено из бюджетного предложения)

7) Стол резки

Резка: Торец. Середина. Кромка

6.3 ~ 12.3 м длина круглого прутка

Стопорное устройство калибровки (или калибровочный стоппер) прикреплено к конвейеру

Калибровочный стоппер: расположение на расстоянии 3, 6, 9 м, Управляется гидроцилиндром.

— Отрезной калибровочный стол

Мотор-редуктор 0.4 кВт переменного тока с V-образными роликами Ø150 23 шт. с индивидуальным приводом

— Калибровочный стоппер

Расположен на расстоянии 3, 6, 9 м

Стопорное устройство, управляемое гидроцилиндром, и с пластиной обнаружения датчика.

8) Станок для снятия фаски (снятие фаски для головной и хвостовой кромки).

- Сорт стали: Легированная сталь

- Калиброванный диапазон: Ø14 ~ Ø22

- Длина: 3 ~ 12 м

- Привод для головки для снятия фаски: 7.5 кВт переменного тока. VVVF регулирование (Регулирование с переменным напряжением и частотой переменного тока)

- Зажатие: Гидроцинидр.

- Регулирование лезвия режущей кромки: Ручное

- Регулирование уровня режущей головки: Ручное.

Стол для снятия фаски:

Тип рабочего пучка: Пошаговая подача привода гидроцилиндра.

Количество двигающихся и фиксированных резцов: 9 комплектов.

Двигатель для центрирующего подающего ролика: Мотор-редуктор 0.4 кВт. Индивидуальный привод 18 комплектов Управление VVVF

Сбрасыватель: Пневматический цилиндр.

Разгрузочный транспортер: Мотор-редуктор 0.4 кВт переменного тока, индивидуальный привод 14 комплектов. Управление VVVF

9) Стеллаж для обвязки материалов с сечением профиля

Стационарный стеллаж подачи и удерживающий рычаг: длина 12 м — 1 комплект

10) Автоматический станок намотки (опция, исключено из бюджетного предложения)

rolling-mills.ru

Оборудование Для Ювелиров, Инструмент Для Ювелиров, Печи Для Отжига, Гидравлический Пресс, Вальцы Ювелирные, Печь Соло

Ювелирные станки для проката

Прокатные станки распространенный вид оборудования для ювелиров и работают со всеми видами материалов: сталь, полимерное покрытие, патинированная и простая медь, алюминий, алюминий-цинк, цинк-титан. Множество рабочих клетей в композиции с оптимизированной конфигурацией позволяют получать высокое качество кровельных панелей. Используя кровельный станок, как инструмент для ювелиров, можно проводить изготовления необходимых деталей, получая только качественную обработку. Первым преимуществом станков для проката является идеальное соответствие использованию в целях разработки ювелирных изделий благодаря небольшим габаритам и весовому эквиваленту. Его конструкция является простой и надёжной, что значительно снижает расходы на эксплуатацию. Выбор ширины кровельной панели в зависимости от необходимости. Прокатный станок изготавливает кровельные панели различной формы и с односторонним фальцем. Существует возможность установки дополнительных роликов, созданных для проката рёбер жёсткости нескольких видов на поверхности кровельной панели. Также возможна установка специального комплекта, с помощью которого можно формировать кровлю арочной формы, а в условиях отсутствия электроснабжения есть возможность установки механического привода вместо электрического. Прокатные станы служат для производства исключительно плоского проката. Прокатный станок способен обеспечивать крупное производство ювелирных изделий, а также столовых приборов и различных сувениров. Станки обладают возможностью специальной обработки рабочей поверхности вала. За счёт эксплуатации двигателей, работающих на низких оборотах, шум существенно снижается. Наша компания предлагает прокатные станки, которые позволят обеспечить прокат крупного производства. Мы уже обеспечили оборудованием клиентов в таких городах, как Москва, Питер, Кострома, Екатеринбург, Уфа. Рекомендуемые толщины проката: Au-10mm, Ag-12mm. Вальцы ювелирные механические ВМС-100-2ВУ Мощный универсальный прокатный стан позволяющий обеспечить прокатом крупное производство. Процесс работы непрерывный. Возможность установки охлаждения подшипниковых пар. Проволочный блок позволяет задействовать 3-5 ручьев при одновременной прокатке.

vtk-od.ru

Доморощенный станок для прокатки листового металла

Мастер на видео рассказал о приспособлении, изготовил его самостоятельно. Фактически, это станок для качественной прокатки листового металла. Изготовил его в рамках своей затеи разваркам. Его сделал небольшим, так как есть нужда в прокатке полосы не шире 12 см.

Как его сделал? В начале пробовал его на подшипниках, поскольку есть подвижные части. Установку такого плана на подшипниках дома сделать трудно потому, что куда-то садишь, подвариваешь, оно немножко уходит, подшипник начинает закусывать… В общем ничего не получилось и решил сделать «по хардкору», отверстия в профиле и в них стоит труба. Работает это все плавнее и легче чем думал. Особо объяснять как это работает, не стоит, и так все наглядно видно.

Можно сказать только, что наружная труба диаметром 27 мм. Чтобы отверстия нарезать, взял коронку по металлу и дрель на 27 и сделал. 2 ведомых звезды с велосипеда и часть велосипедной цепи. Так это все функционирует. Все прекрасно понимают, что станок без третьего вальца работать не будет. Валец точно так же сделан, там внутри приварена труба диаметром 27 мм, валец более толстый.

Внешний вид приспособы для прокатки металла не волнует, не на продажу делаем, важен исключительно функционал. Между стоек приварены гайки, которые прижимают валец. Трубы – направляющие, чтобы при поджатии вся штука не гуляла.

Это выглядит таким образом. Закручивается раз, закручивается два… это можно было сделать под одну, но, во-первых, в домашней мастерской, чтобы она равномерно поджималась, проблематично. Второе, с двумя зажимами сила распределяется проще, несмотря на то, что приходится смотреть, поджимается ли равномерно или неравномерно.

Давить приходить сильно, металл двойка, хоть и тонкий. Если бы на одном зажиме, то пришлось бы прикладывать силу вдвое больше, тяжело.

В рамках изготовления разварок продемонстрировано, как станок работает. Имеем полосу, толщина 2 мм, ширина 6 мм. Заправляется между вальцами, большим прижимать, прокручивать, все получится.

Далее на видео с 5 минуты. Канал “SKG Garage”

izobreteniya.net