105 фото пошаговой инструкции создания

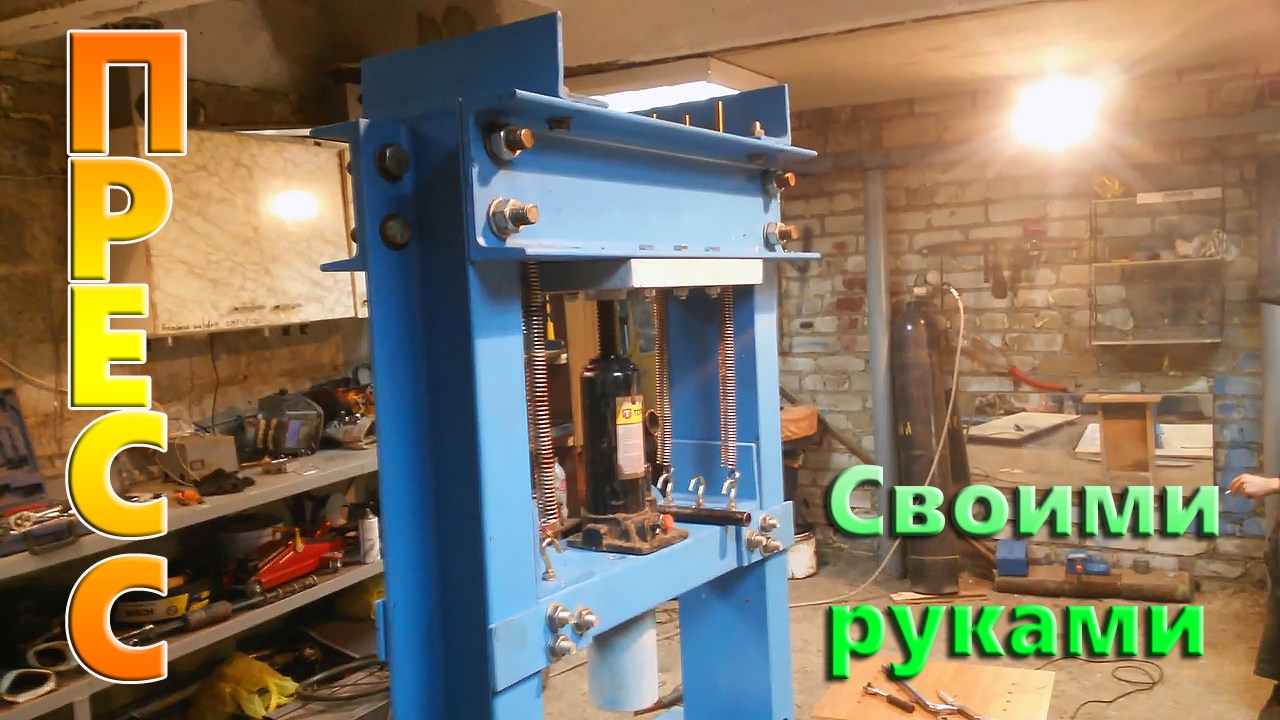

Прессовочные установки могут быть необходимы в самых разных ситуациях, в том числе бытовых. Например, те автолюбители, которые способны сами произвести ремонт машины, зачастую прибегают к сборке прессовочного оборудования у себя в гараже.

На те же меры могут пойти и начинающие предприниматели, открывающие собственную автомастерскую. Преимуществом в данном случае будет то, что владелец имеет возможность настроить параметры и габариты прессовочной системы специально для себя.

Стоимость нового пресса достаточно велика, именно поэтому многие решаются сконструировать такой механизм самостоятельно.

Виды агрегатов, которые обычно изготавливают своими руками

Наиболее распространенными прессами, изготавливаемыми в домашних условиях, являются:

- Механические прессы

- Гидравлические прессы

Данные виды инструментов больше всего подходят для использования дома или в гараже, так как занимают немного места.

Механический тип агрегата

Этот вид установки достаточно популяризирован ввиду малых габаритов. Своими руками можно сделать механический пресс любого режима (автоматического или ручного). Простота конструкции обеспечивает ее надежность и предоставляет хорошие ресурсы.

Примерную модель механического пресса, сделанного своими руками, можно увидеть на фото в интернете.

Данный вид конструкции предполагает возможность сэкономить время, изготавливая различные детали, и, например, при выпрессовке втулок или подшипников.

Механический пресс способен обработать:

- Картон

- Резину

- Пластмассу (и другие полимеры)

- Кожу

- Металлы

Гидравлическая прессовочная установка

В основе действия механизма – давление. Специальная жидкость находится внутри особых цилиндров под сильным давлением. Именно поэтому она и называется гидравлической.

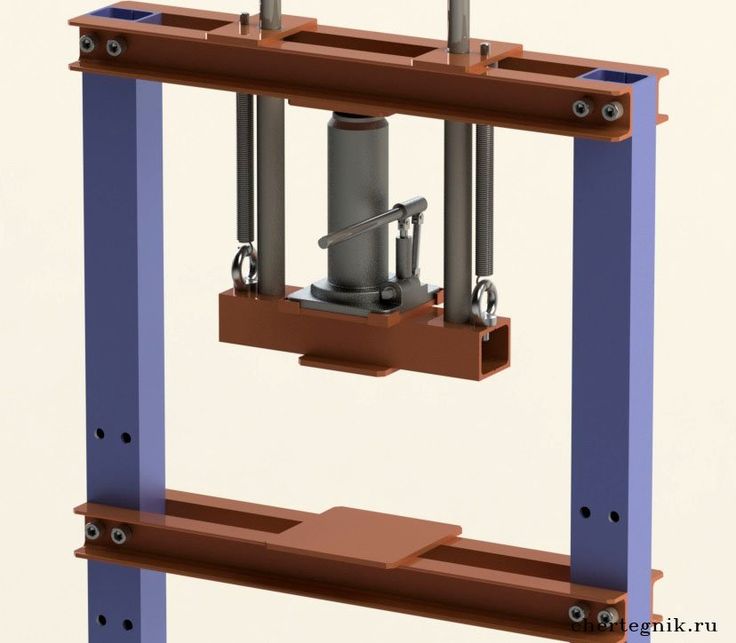

Конструкция и ее особенности

Пресс основан на взаимной работе двух цилиндров разных по размеру. Из той камеры, что имеет меньший размер, при увеличении давления происходит перевод жидкости в камеру с большим размером.

Взаимодействие этих цилиндров с поршнями, имеющими разный диаметр и составляет работу конструкции. Таким образом можно достигнуть сильного прессовочного эффекта.

Частное использование предполагает мощность инструмента от 10 до 15 тонн. Такого давления можно добиться, если использовать для основы бутылочный домкрат, имеющий ручной насос.

Вариант самодельного пресса для гаража можно увидеть на фото в интернете.

Домкрат и его особенности

Для изготовления гидравлического пресса чаще всего используют стаканный домкрат. Он имеет относительно небольшую стоимость и способен производить давление на уровне 20 тонн.

Есть два способа собрать гидравлический пресс на основе домкрата в своем гараже:

- Положение домкрата в основании механизма (прессование вверх)

- Положение домкрата вверху механизма (прессование вниз)

У домкратов есть параметр правильного положения. Эксплуатация некоторых домкратов исключает перевернутое положение. Поэтому перед тем, как начать работу, нужно убедиться в возможностях выбранного оборудования.

Чертежи

Перед началом работы над созданием гидравлического пресса настоятельно рекомендуется составить чертеж. Размеры всех деталей конструкции должны полностью совпадать, иначе при первом же использовании агрегата, конструкцию поведет в сторону.

Специалистами рекомендуется самостоятельно составить чертеж будущей системы, так как готовые варианты не всегда смогут удовлетворить владельца в плане габаритов, а также можно ошибиться с выбором типа домкрата. В таком случае будет упущена масса времени на подстройку системы к его параметрам.

Фото чертежей гидравлического пресса можно легко найти в интернете.

Пошаговая инструкция для самостоятельного создания гидравлического прессовочного оборудования.

Одним из основных действий, связанных с изготовлением гидравлического пресса своими руками является подготовка рамы. Она имеет название «станина» и именно внутри нее будет находиться будущий пресс. Ее прочность должна иметь некоторый запас, так как давление внутри станины осуществляется в обе стороны (и вверх, и вниз), поэтому существует вероятность того, что раму разорвет.

Первое, что необходимо сделать: нарезать все основные детали конструкции согласно чертежным данным. Нужно просверлить отверстия в конструкции. Далее устанавливается специальная пластина с помощью сварки.

Следующим действием является сборка модели. Монтирование домкрата в конструкцию – последний этап изготовки конструкции.

Для конструирования более надежной системы рекомендуется использовать швеллер и монтажные углы, а для более устойчивой работы пресса можно добавить переносную опорную балку.

Таким образом, самостоятельное создание пресса – это увлекательное занятие, которое не только позволит сэкономить на покупке нового оборудования, но и подогнать такие параметры как габариты и мощность инструмента под собственные потребности.

Фото пресса своими руками

Также рекомендуем посетить:

Собираем самодельный гидравлический пресс из домкрата на 10 тонн своими руками

Пресс используется не часто, но если в нем возникла нужда, то заменить его нечем. Когда мне понадобился гидравлический пресс, я изучил цены на рынке и пришел к выводу, что мне самому не сложно разработать чертежи и сделать мини пресс своими руками.

Когда мне понадобился гидравлический пресс, я изучил цены на рынке и пришел к выводу, что мне самому не сложно разработать чертежи и сделать мини пресс своими руками.

Практика показала, что это довольно легко – немного сварки, сверления, резки и шлифовки, и перед вами самодельный пресс из домкрата на 10 тонн.

После изучения материалов о прессах я выделил следующие моменты в дизайне и функциональности кустарных конструкций:

- Лебедка, задуманная для понятия нижней рабочей перекладины, по факту практически никогда не используется.

- При изготовлении пресса 10 т с неподвижным гидроцилиндром, без бокового смещения, все должно быть хорошо отцентровано.

- Использование настольных прессов ограничено из-за небольших размеров, а большие по размеру напольные очень тяжелы и занимают много места.

- Возвратные пружины на прессе упрощают работу с семикилограммовым домкратом.

- Манометр, хоть и желателен, не является необходимостью.

Я решил сделать механический пресс средних размеров, что-то среднее между напольным и настольным агрегатом, также я хотел иметь возможность демонтажа домкрата, если он понадобится мне где-то еще.

Шаг 1: Меры безопасности

Так как стаканный домкрат будет привариваться, используйте одежду с длинным рукавом, сварочные перчатки и защитную маску для дуговой сварки. Также учтите, что при дуговой сварке можно получить УФ-ожоги не закрытых участков кожи.

Также необходимо обуть специальную защитную обувь (как минимум кожаные ботинки). Очень хорошо, если у вас есть возможность провести сварку на улице. Не забывайте, что при сварке оцинкованного металла выделяется очень много ядовитого дыма.

Защитная экипировка для шлифовальных работ и резки стали включает в себя: защиту для глаз и слуха. При работе УШМ вы скоро услышите звон в ушах, если будете работать без должной защиты, не говоря о снопе искр, который разлетится по помещению. Искры могут срикошетить от стен и попасть в зазор между защитными очками и лицом, это очень опасно. Рабочие перчатки защитят руки от случайного касания кордщетки, и снизят уровень вибрации от УШМ при резке металла.

Рабочие перчатки защитят руки от случайного касания кордщетки, и снизят уровень вибрации от УШМ при резке металла.

Шаг 2: Составные части и инструменты

Инструменты:

- дуговой сварочный аппарат

- сверлильный станок с биметаллической коронкой 20 мм, рекомендуемая скорость — 440 оборотов в минуту

- УШМ с набором отрезных и шлифовальных дисков 115 мм

Составные части:

- 4 метровых швеллера с уклоном внутренних граней полок, 100х50 мм. Он дешевле и прочнее, чем профиль с прямыми бортиками.

- 2х1 м боковые стойки

- 4х560 мм поперечины (у меня был стальной профиль 2,24 м, и я просто разрезал его на 4 равные части).

- 1,2 м 30 мм равнополочный уголок для нижних опор

- 460 мм уголок для поперечной стяжки

- 2х350мм боковых скобы

- 8х20 мм болты для перекладин (я использовал болты М20 и гайки М20)

- стаканный домкрат 10 т

- 1х200х100х20 мм верхняя скоба домкрата (сделана газовой резкой на заказ в специализированном отделе)

- 300х30 мм мягкая сталь для нижней скобы

- 2х200х100х20 стальных блока с V-образным вырезом (вырез можно сделать на заказ в специализированном отделе)

Шаг 3: Делаем основание

Исходя из того, что поперечные балки длиной 560 мм, длина поперечной стяжки должна быть 460 мм (расстояние между боковыми опорами). Расстояние между боковыми скобами в 350 мм показалось мне оптимальным. Потом я решил, что прежде чем приваривать поперечную стяжку, нужно просверлить 8 мм отверстия под болты. Сначала я отметил места на уголке (поперечная стяжка), где собирался просверлить отверстия, затем засверлился 2 мм сверлом. После я положил уголок сгибом вверх, чтобы обвести контур на боковой опоре.

Таким образом, я получил отлично отцентрованные отверстия, к которым подойдут только соответствующие отверстия на нижней опоре.

Шаг 4: Станина

Биметаллическая коронка легко режет 8мм-вую сталь, и остается острой после прорезания 32 отверстий. С обратной стороны остается иззубренный край, поэтому перед покраской пресса метал нужно будет зачистить.

При сборке станины может оказаться так, что отрезки швеллера из-за уклона внутренних граней плохо стыкуются между собой. Это исправит шлифовка поверхностей в местах соприкосновения.

Отметив места сверления отверстий на расстоянии 30 мм от края перекладин, я пришел к выводу, что расстояние между центрами 39 мм гораздо удобнее для сборки, чем 40 мм, которые я планировал (100 мм ширина минус 60 мм общий вычет толщины вставки).

Файл с основными расчетами.

ФайлыШаг 5: Скобы для стаканного домкрата

Я приварил отрезок трубы к верхней скобе, чтобы зафиксировать головку выдвижного винта домкрата, затем приварил два согнутых куска арматуры, для крепления возвратных пружин. Временно в качестве пружин используются эластичные тросы.

Нижняя скоба сделана из кусков ненужной стали, сваренных друг с другом и согнутых, чтобы удерживать основание домкрата. Пока я ищу подходящие пружины, эластичные тросы крепятся звеньями цепи.

Тросы маркированы предупреждением о недопустимости растяжения свыше 50% изначальной длины. Как можно чаще трос нужно проверять на повреждения, разлохмачивание оплетки. Не допускайте, чтобы лицо или части тела находились на пути растянутого троса, на случай возможного разрыва.

Шаг 6: Испытание

10мм-вую арматуру сгибает на отлично, до 90°. Для V-образного сгиба пришлось использовать дополнительно балансир и столбы от ограды.

Единственная модификация домкрата – замена штока на более длинный, для облегчения работы.

Я попробовал горячую штамповку, но имевшаяся у меня алюминиевая банка не выдержала испытания. Возможно, нужно взять или более толстый металл, или более тонкую проволоку (я пробовал с проволокой 1,23 мм).

Делаем самодельный пресс из домкрата из подручных средств своими руками

Ситуаций, когда необходимо сжать предметы с большой силой, в быту предостаточно.

Вот немногие из них:

- Выжимание сока из винограда, фруктов и овощей.

- Запрессовка или извлечение сайлентблоков, подшипников, втулок.

- Формовка изделий по матрице.

- Сгибание прочных металлических заготовок.

- Выпрямление изогнутых предметов.

- Перечень можно продолжать и дальше.

Для этих действий необходим пресс. Самая популярная конструкция – гидравлическая. Жидкость не сжимается, поэтому достаточно оснастить гидравликой приспособление для сжатия – прессования, и можно развивать фактически неограниченное усилие.

Приспособления эти достаточно компактны. Например, на иллюстрации изображен станок высотой меньше метра, а усилие он развивает до 10 тонн. И управляется вручную.

Такой пресс можно купить в магазине инструмента, правда, стоимость достаточно высокая. Если приглядеться к конструкции, можно заметить, что силовой элемент очень похож на обычный автомобильный бутылочный домкрат. Стало быть, его можно изготовить своими руками.

Чертеж и концепция пресса из домкрата

Силовые элементы выполняются из стали толщиной не менее 15 мм, или стального профиля. В качестве вертикальных стоек можно использовать шпильку, уголок, профильную трубу, или тот же швеллер.

Шпилька с резьбой предпочтительнее, поскольку с ее помощью можно оперативно регулировать размер рабочей области.

Именно такую схему возьмем за основу для понимания конструкции.

В основание (7), толщиной 20 мм, вкручиваются две шпильки (4) с резьбой в нижней части (5) и в верхней, для регулировки высоты верхней платформы.

Шпильки (4) изготавливаются из стального круга диаметром 30 мм. Верхняя резьба нарезается из расчета высота подъема штока домкрата с небольшим запасом.

Гидравлический домкрат бутылочного типа (6) устанавливается на основание.

Желательно его там зафиксировать. Крепление можно делать съемным, чтобы иметь возможность использовать домкрат по прямому назначению.

По шпилькам вертикально перемещается нижняя платформа (3).

Если толщина металла недостаточна, отверстия можно усилить втулками, для предотвращения перекоса.

Верхняя силовая платформа (1) крепится на шпильки мощными гайками (2), при помощи которых осуществляется регулирование высоты рабочей области.

В результате получается силовая конструкция такого вида:

Это отнюдь не аксиома, конструкция может быть любой, соотношение размеров тем более. Чертежи вы будете разрабатывать исходя из наличия материала и типа используемого гидравлического домкрата.

Принцип действия следующий – на платформах закрепляются матрицы (втулки, пуансоны) или другие приспособления, между которыми будет менять форму обрабатываемая деталь. Домкрат поднимается традиционным способом – между платформами возникает усилие, равное грузоподъемности домкрата.

Профессиональный пресс из гидравлического домкрата своими руками

Версия с гидронасосом

В конструкциях промышленного производства, разделенные гидроцилиндр и гидронасос, соединены между собой подводящей трубкой. Это удобно, поскольку делает конструкцию компактной, и пользоваться ручной системой подкачки давления сподручнее.

Можно изготовить самодельный пресс аналогичной конструкции, причем с использованием буквально металлолома.

Материал фактически валялся под ногами – по пути на пункт приема металлолома.

Тем не менее, получилась достаточно прочная рама, или станина. Сварена конструкция с применением самодельного сварочного аппарата.

Кроме болгарки – никаких дополнительных приспособлений не потребовалось. Верхняя и нижняя платформы выполнены в виде лестничной рамы, и могут вертикально перемещаться по станине.

Это сделано для возможности обрабатывать детали различного размера. На нижней платформе устанавливается подиум с квадратным отверстием посредине.

Подиум состоит из двух половинок, так что можно регулировать размер отверстия для съема подшипников или сайлентблоков.

Изюминкой конструкции является самодельный гидронасос. Он изготовлен из старого гидравлического домкрата. Для этого рабочий поршень распилен болгаркой на 2 половинки.

Нижняя часть осталась в корпусе домкрата, сверху на нее приварен переходник для маслопровода высокого давления. После сборки корпуса домкрата мы получаем гидронасос с усилием 10 тонн.

Верхняя часть рабочего цилиндра вместе со штоком установлена вверх ногами на платформу, и к ней приварен аналогичный переходник для маслопровода.

Обе части гидросистемы соединены между собой маслопроводом высокого давления, который снят со списанного на металлолом автокрана. Диапазон движения штока дополнительно можно отрегулировать, применив винт, входящий в шток.

Конструкция готова. Затраты практически нулевые (электроэнергия на сварку, пара сточенных дисков для болгарки и банка краски). Домкрат в стоимость не входил – ибо приобретен в незапамятные времена и все равно валялся в гараже без дела.

Единственный недостаток конструкции – невозможность использования домкрата, как отдельного инструмента.

Классическая конструкция

Если бутылочный домкрат нужен сам по себе – надо предусмотреть его легкий демонтаж. Конструкция выполнена по классической схеме – движение платформы сверху вниз.

Для изготовления понадобятся:

- Собственно домкрат.

- Швеллер.

- Стальной лист 4-5 мм толщиной.

- Две стальные пружины.

Рама сварена из мощного швеллера толщиной 5 мм. Углы усилены косынками и тягами из стального листа аналогичной толщины.

ВАЖНО! Качество сварки должно быть безупречным. Любой дефект под давлением 5-10 тонн обязательно приведет к поломке агрегата. Это может повлечь за собой серьезные травмы.

Точки приложения максимального давления должны быть усилены. Для этого можно наварить пятки из стального листа. Они устанавливаются на верхней платформе и подвижном элементе.

Кроме того, на подвижном элементе целесообразно установить ограничители, удерживающие домкрат от выскальзывания.

Подвижный элемент подвешивается на пружинах. На торцах привариваются направляющие флажки, препятствующие уводу платформы от движения по вертикали.

Конструкция готова. В любой момент домкрат можно снять и использовать отдельно от пресса. При наличии набора приспособлений (втулок, матриц, форм) можно производить любые работы – от изготовления сувенирных монет до использования конструкции в качестве трубогиба.

Однако, самое популярное применение конструкции – съемник подшипников и сайтентблоков при обслуживании автомобиля.

Конструкцию можно усовершенствовать, добавив регулируемые тяги съемника. Для этого на верхнюю платформу надевается П-образная конструкция из стального уголка и толстых резьбовых шпилек.

Снизу, на шпильки накручиваются удлиненные гайки с наваренными Г-образными зацепами.

В качестве упорного штока при выдавливании вала из подшипника или сайлентблока из проушины – можно использовать хвостовик от карданного вала или полуось подходящего диаметра. Такое «приспособление» легко найти на авторазборке.

Конструкция собирается за 5 минут, и пресс превращается в мощный съемник. Можете вспомнить, сколько стоит замена сайлентблоков, и посчитать экономию.

На иллюстрации слева – демонтаж подшипника при помощи съемника, справа – запрессовка подшипника прессом без дополнительных приспособлений.

Совет

В качестве втулок и муфт для запрессовки, хорошо подходят обоймы подшипников разного диаметра.

Кулинарное применение пресса из домкрата

И на десерт – несколько экзотическое, но очень популярное применение гидравлического пресса. Изготовив нехитрое приспособление из подноса, старой алюминиевой кастрюли и деревянной чурки – можно с легкостью надавить сока из винограда или яблок.

А если немного поработать с деревом – из самодельного гидравлического пресса можно соорудить настоящую маслобойню.

Вывод

Обычный автомобильный домкрат, плюс немного смекалки и ненужного на первый взгляд хлама – и вы получите набор инструмента, которым раньше могли похвастать лишь промышленные производства и сервисы.

В заключении видео, в котором подробно рассказывается как сделать пресс из домкрата на примере собственной конструкции.

About sposport

View all posts by sposport

Пресс гидравлический своими руками: инструмент из домкрата

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Пресс гидравлический имеет широкое распространение в повседневной жизни. Он необходим для работ, которые требуют оказания большого давления на обрабатываемый материал. Качественный многофункциональный инструмент имеет высокую стоимость, что совершенно неоправданно для бытового использования. Можно изготовить пресс гидравлический своими руками на основе автомобильного домкрата.

Пресс гидравлический применяется для работ, в которых необходимо оказание большого давления на обрабатываемый материал

Назначение и сферы использования пресса гидравлического

Пресс гидравлический представляет собой устройство, которое осуществляет большое давление на обрабатываемый материал посредством незначительных усилий. Такой принцип действия основан на законе Паскаля, согласно которому прилагаемое усилие, воздействующее на определенную площадь, передается по всему объему и является равным по всем направлениям.

Пресс гидравлический применяется для штамповки, прессовки, выдавливания, сборки, ковки, гибки

Устройство пресса гидравлического представлено двумя цилиндрами. При воздействии на меньшую камеру возрастает давление жидкости в ней, что передается по специальному каналу в большую камеру. На поршень оказывает давление рабочая жидкость, что способствует воздействию элемента на обрабатываемую заготовку. Цилиндры, как правило, располагаются вертикально, но существуют и варианты, имеющие горизонтальное размещение. В качестве рабочей жидкости применяется специальное масло.

Цилиндры, как правило, располагаются вертикально, но существуют и варианты, имеющие горизонтальное размещение. В качестве рабочей жидкости применяется специальное масло.

Установка используется для прессовки, штамповки, выдавливания, сборки, ковки, гибки, правки металлических элементов. Можно купить или выполнить своими руками пресс для картона, который станет незаменим для пакетирования, брикетирования, прессования и утилизации материалов из пластмасс, бумаги и резины. Оборудование характеризуется универсальностью и может применяться в разных сферах жизни для осуществления ремонта, обслуживания и профилактических работ. В зависимости от этого пресс имеет определенное конструктивное исполнение.

Варианты применения гидропресса в домашних условиях

Для выдавливания металлических элементов из оболочки или основания можно купить или же изготовить гидравлический пресс своими руками в гараж. Оборудование также подойдет для выпрессовки подшипников и сайлентблоков, которые не поддаются ручному монтажу и демонтажу. При помощи такого устройства можно выполнить рихтовку, состыковать два элемента, согнуть металлическую заготовку.

Полезный совет! При изготовлении своими руками пресса необходимо определиться с дальнейшим назначением устройства, его габаритами, показателями поршня, массой и возможностью установки манометра.

При изготовлении гидравлического пресса для гаража необходимо учитывать размеры обслуживаемого автомобиля

При создании гидравлического пресса для гаража следует учитывать размеры автомобиля. Для легкового транспорта достаточно сделать простую конструкцию, а для крупных машин лучше выполнить более сложный и габаритный агрегат.

Устройство нередко используют в качестве пресса для макулатуры. Своими руками можно из старой бумаги сделать хорошее топливо для печи. Для таких целей достаточно изготовить простую конструкцию со средним показателем мощности, что позволит утилизировать большое количество макулатуры.

Оборудование также подойдет для прессования опилок. Такие брикеты являются хорошим топливом для печного отопления, они долго горят без образования дыма, создавая сильный жар. Вместо опилок в качестве наполнителя для пресса также подойдет угольная крошка. Такой агрегат будет состоять из рабочего стола, основания, силового каркаса и привода.

Хороший результат обеспечивает созданный своими руками для ПЭТ-бутылок пресс, который превращает тару в аккуратные пласты. Гидравлический инструмент можно использовать в качестве подборщика сена. При этом конструкция дополняется рамным каркасом из бруса или металла без верхней части. Элемент фиксируется к лобовине при помощи специальных креплений. Понадобится также транспортный подборщик и ходовая деталь.

Гидравлический пресс также применяется для выдавливания сока из фруктов

Конструктивное исполнение пресса самодельного из домкрата

Перед тем как сделать своими руками гидравлический пресс, следует разобраться, какие составные элементы входят в его конструкцию.

Для устойчивости устройства необходима прочная и надежная нижняя часть, которая выступает в качестве основания установки. Она имеет вид платформы и выполняется из массивного толстого металлопроката. Для этого преимущественно используются швеллеры и уголки из металла.

Как видно из схемы пресса, вертикальные части конструкции представлены стойками. Элементы выполняются из стальных уголков и привариваются к основанию таким образом, чтобы был обеспечен прямой угол между элементами. Высота стоек вычисляется как сумма высоты домкрата, длины его штока и толщины обрабатываемой детали. В верхней части стоек фиксируется неподвижный упор. Для его изготовления используется уголок.

Для создания необходимого усилия на обрабатываемую поверхность применяется гидравлический домкрат. Его необходимо будет закрепить на подвижный упор. Домкрат приводится в действие при помощи ручного рычага или электропривода.

Высота боковых стоек должна соответствовать сумме толщины обрабатываемой детали, высоты самого домкрата и длины его штока

Подвижный упор осуществляет давление на прессовочный механизм. Элемент выполняется из стальных полосок или уголков. Для передвижения упора в обычное положение применяется возвратное устройство. Оно представлено несколькими пружинами. Их длина и степень растяжения рассчитываются исходя из параметров пресса.

Элемент выполняется из стальных полосок или уголков. Для передвижения упора в обычное положение применяется возвратное устройство. Оно представлено несколькими пружинами. Их длина и степень растяжения рассчитываются исходя из параметров пресса.

Устройство самодельного пресса для гаража: характеристика конструкции

Перед тем как сделать пресс гидравлический, следует определиться с типом установки. В зависимости от этого оборудование может быть настольным или напольным. Первый тип инструмента располагается на верстаке, а второй размещается на специальном пьедестале. Такие прессы отличаются габаритами, грузоподъемностью. Сделанный своими руками пресс настольный гидравлический обеспечивает усилие до 12 тонн, а для напольного устройства это значение достигает 25 тонн.

Настольная конструкция является более устойчивой, мобильной. Благодаря небольшим размерам она не занимает много свободного пространства. Такой пресс используется для обработки небольших заготовок.

Напольный гидравлический пресс характеризуется большими размерами и большим весом. Для его установки понадобится сооружение специальной платформы. Такой станок справится с обработкой крупных элементов из металла, разборкой и сборкой сложных узлов.

Пресс гидравлический для гаража изготовленный своими руками может иметь вертикальное или горизонтальное исполнение

Важно! Для расширения функциональных возможностей напольного гидравлического пресса его следует укомплектовать электродвигателем.

Можно сделать сложную конструкцию, которая будет эксплуатироваться для выполнения широкого спектра задач. Однако изготовление такого варианта займет много времени и потребует использования специализированных инструментов и техники. В качестве гаражного гидравлического пресса лучше сделать ручную модель, оснащенную гидравлическим насосом и приводом. Такая конструкция является двухскоростной, ее поршень характеризуется мобильностью.

Изготовленный своими руками пресс гидравлический для гаража может иметь горизонтальное или вертикальное исполнение. Первый тип устройства применяется для правки, рубки и гибки отдельных элементов из металла. Вертикальное оборудование предназначено для распрессовки и запрессовки деталей. Сделанный своими руками гидравлический пресс для макулатуры приобретает все большую популярность.

Особенности создания своими руками пресса гидравлического

Самодельная конструкция должна выполнять необходимый перечень задач. Достаточно устройства, которое создает усилие 15-25 тонн. Для его изготовления понадобится подготовить рабочий чертеж пресса гидравлического своими руками из домкрата с размерами всех элементов конструкции (такую схему можно найти в интернете). При этом следует учитывать тип инструмента, который может быть стационарным или съемным, габариты изделия, ход поршня и конструктивное исполнение станины.

В зависимости от типа установки пресс гидравлический может быть настольным или напольным

Рабочий цилиндр гидропресса располагается отдельно или встраивается в конструкцию. При этом он может находиться в верхней или нижней части. В случае первого варианта давление будет осуществляться на нижнюю поверхность основания. Если рабочий элемент расположен на станине внизу, давление будет направлено вверх в результате работы основного штока.

В качестве гидравлического цилиндра применяется домкрат, который выступает в роли основного рабочего элемента. При этом следует учитывать, что инструмент может быть представлен в разном исполнении. Поэтому при выборе домкрата необходимо определиться, для каких целей будет использоваться пресс и учесть максимальное усилие приспособления.

Однако следует помнить, что промышленный инструмент бутылочного типа не будет функционировать в перевернутом состоянии. Поэтому, перед тем как сделать пресс из домкрата, необходимо доделать изделие. В конструкции следует предусмотреть установку гнезда, которое будет контактировать со штоком гидроцилиндра. Для его изготовления нужно использовать отрезок трубы.

Для его изготовления нужно использовать отрезок трубы.

Материал для станины подбирается с запасом прочности, что исключит повреждение рамы при оказании максимально возможного усилия. После выполнения поставленной задачи по обработке заготовки шток должен возвратиться в исходное положение. Для этого необходимо правильно подобрать пружины, исходя из степени жесткости, благодаря чему они способны будут эффективно выполнять свое назначение. Их края крепятся к подвижной верхней и неподвижной нижней частям основания.

Материал для стоек и станины необходимо подбирать с запасом прочности, это исключит повреждение пресса при оказании большого давления

Проектирование самодельного пресса гидравлического для гаража своими руками

После выбора домкрата следует приступить к проектированию станины, на которую будет оказывать давление гидроцилиндр. Для этого создается чертеж пресса гидравлического своими руками. И размеры на нем наносятся для каждого отдельного элемента приспособления. Конструкция должна быть прочной, поскольку при работе устройства домкрат будет оказывать на нее давление как вниз, так и вверх, пытаясь разорвать каркас.

Основание должно обеспечить устойчивость оборудования, лучшим решением является его выполнение в виде платформы. Ширина стола определяется исходя из размеров изделия, которое будет обрабатываться на прессе. Однако она не должна быть меньше суммарной ширины всех элементов оборудования пресса.

Высота станины вычисляется как сумма габаритов домкрата, значения свободного движения штока, высоты предназначенных для обработки деталей и толщины передвижной рабочей платформы.

Домкрат закрепляется на основание. Упором для изделий выступает верх рамы. При помощи передвижного стола осуществляется передача давления на деталь. Поверхность устанавливается поверх домкрата на станину, по которой он свободно передвигается вверх-вниз с фиксацией по бокам.

1 — верхняя упорная балка, 2 — гайка, 3 — нижняя передвижная балка, 4 — стойка, 5 — резьба, 6 — домкрат, 7 — основание

Чтобы обеспечить регулировку свободного движения штока домкрата можно установить заменяемые вставки-подкладки из сплошного или полого металлического профиля. Другой вариант предполагает выполнение съемного упора в форме рабочего стола, который перемещается. Его следует закрепить на станине при помощи гаек с болтами или прутков. Для этого необходимо сделать отверстия в раме высотой, меньшей диапазона передвижения штока домкрата.

Другой вариант предполагает выполнение съемного упора в форме рабочего стола, который перемещается. Его следует закрепить на станине при помощи гаек с болтами или прутков. Для этого необходимо сделать отверстия в раме высотой, меньшей диапазона передвижения штока домкрата.

Еще одним решением является создание так называемого пресса винтового своими руками с использованием привода со штурвалом. Снизить просвет для заготовки внутри рамы можно будет посредством подкручивания винта с плитой.

Полезный совет! Для регулирования свободного движения штока лучше использовать комбинирование нескольких вышеизложенных вариантов.

Последовательность изготовления своими руками пресса из домкрата

Перед тем как сделать своими руками пресс, необходимо подготовить сварочный аппарат, электроды, болгарку, дрель и сверла. Для финишной обработки металлических элементов конструкции от заусениц понадобится шлифовальная машинка. На первом этапе собирается рама для пресса. От ее прочности и надежности зависит качество и эффективность рабочего процесса. В станине будет расположен рабочий цилиндр (в виде домкрата) и обрабатываемая заготовка.

Для изготовления основания установки, рассчитанной на давление до 5 тонн, необходим швеллер типоразмера 8П

Материал для станины, ее конструктивное исполнение и вариант сборки определяются исходя из воспринимаемого давления домкрата. Согласно чертежу пресса своими руками, основа устройства представлена П-образной прямоугольной рамой из швеллера или сварного стального уголка. Основное усилие будет сосредоточено в центральной части горизонтальных перекладин. Достичь максимально возможной устойчивости конструкции получится путем ее приваривания к основанию металлической пластины толщиной 08-1,2 см.

Статья по теме:

Ручные гидравлические прессы: особенности высокоэффективных приспособлений

Устройство и принцип работы инструмента.

Типы приспособлений. Сферы использования гидравлического пресса. Правила выбора и эксплуатации.

Для изготовления станины установки, рассчитанной на усилие до 5 тонн, понадобится швеллер типоразмера 8П и два горячекатаных уголка размером 50х50 мм, которые соединены цельным сварным швом либо связаны прутьями через каждые 25 см. Если инструмент будет воспринимать усилие до 10 тонн, для станины требуется швеллер 10П и спаренные уголки размером 63х7 мм. Для изготовления пресса с необходимым усилием сжатия 15 тонн и выше следует использовать швеллер 14П и спаренный уголок размером 75х8 мм.

Важно! Станина из вышеуказанного металлопроката будет иметь десятикратный запас прочности, что будет способствовать нормальной работе устройства – без разрушения рамы.

Особенности сборки станины пресса для гаража своими руками

Все элементы для каркаса соединяются между собой согласно чертежу пресса гидравлического. Сначала собирается основание, затем – боковые части и верхняя планка каркаса. Важно следить за соблюдением геометричности конструкции, у которой все элементы должны являться сторонами прямого угла.

Стыковка заготовок происходит посредством выполнения сварочных работ

Стыковка происходит посредством выполнения сварных цельных двухсторонних швов с подрезкой изделий впритык. Альтернативным вариантом является использование шплинтованных пальцев или болтов для сборки деталей. При этом следует учитывать максимально допустимую нагрузку на срез. При таком соединении основная нагрузка будет сосредоточена на болтовые соединения. Поэтому важно правильно рассчитать их количество.

Далее выполняется изготовление подвижной планки для пресса кузнечного гидравлического своими руками. Для этого используется квадратная труба или швеллер. В ее центральной части приваривается отрезок трубы, который будет в дальнейшем служить гнездом для штока. Направляющие производятся из двух стальных полос, длина которых должна быть равна внешней ширине корпуса. Элементы с помощью болтов крепятся к боковым стойкам передвижной конструкции.

Элементы с помощью болтов крепятся к боковым стойкам передвижной конструкции.

Аналогичным образом изготавливается съемный упор. В его направляющих частях необходимо сделать отверстия для осуществления регулировки высоты рабочего пространства. На заключительном этапе выполняется установка домкрата и пружин.

Как переделать домкрат для пресса, чтобы он работал вверх ногами

Самым доступным вариантом, который применяется в качестве гидравлического цилиндра для ручного пресса своими руками, является домкрат бутылочного типа. Главная проблема такого инструмента состоит в невозможности функционировать в перевернутом положении. В этом случае можно закрепить инструмент на верхней балке стационарно. При этом нижнее основание будет применяться в качестве опорного элемента. Перед тем как сделать своими руками пресс, понадобится выполнить доработку гидравлического механизма.

Чтобы переделать домкрат для работы вверх ногами, его придется разобрать

Существует несколько вариантов переделки домкрата, которые можно использовать при сборке самодельного пресса гидравлического. Первый состоит в дополнительной установке расширительного бака объемом 300 мл. Емкость необходимо соединить с заливным отверстием домкрата посредством применения обычной силиконовой трубы. Чтобы элемент плотно зафиксировался, необходимо воспользоваться штуцерами для кислородного шланга, которые можно приобрести в любом магазине автозапчастей.

Второй вариант переделки домкрата предполагает разборку инструмента. Для этого из него следует полностью слить масло и выполнить прокачку плунжера. Далее скручивается верхняя прижимная гайка посредством зажима ее в тисках. Затем необходимо расшатать внешний стакан при помощи резиновой киянки. Элемент должен выйти из посадочного кольца, которое расположено у основания домкрата.

После рычага плунжера располагается отверстие для забора жидкости. При неполном наполнении стакана в его перевернутом положении отверстие не контактирует с маслом. Это является основной проблемой при использовании домкрата для самодельного пресса. Решить ее можно при помощи трубки, которую следует запрессовать на всю длину стакана.

Это является основной проблемой при использовании домкрата для самодельного пресса. Решить ее можно при помощи трубки, которую следует запрессовать на всю длину стакана.

Домкрат можно оставить в первозданном исполнении. Однако для обеспечения работоспособности конструкции понадобится монтаж дополнительной третьей балки. Она крепится к боковым стенкам достаточно плотно, что способствует неподвижному положению домкрата при создании давления. Инструмент фиксируется в перевернутом положении к центральной части верхней балки при помощи болтов М8 или М10.

Переделанный домкрат при помощи болтов фиксируется в перевернутом положении к центральной части верхней балки

Как сделать пресс: изготовление и монтаж прижимных колодок

Для работы с крупными заготовками понадобится большая площадь сжимающих балок. Шток домкрата в этом случае не обеспечит этого, поскольку при осуществлении прессования усилие должно равномерно распределяться по всей площади обрабатываемой поверхности, исключая образование деформаций.

В качестве прижимных колодок для создаваемого своими руками пресса гидравлического для гаража можно использовать полнотелые чушки, в которых выполняются глухие отверстия с резьбой, посредством чего элементы фиксируются к конструкции пресса.

Оптимальным вариантом является самостоятельное изготовление колодок для пресса с домкратом своими руками. Для этого можно приобрести четыре отрезка металлического уголка или два швеллера. При помощи элементов создается параллелепипед с открытыми боковыми гранями. Стыковые участки, которые воспринимают основное усилие, следует заварить изнутри сплошным швом. Остальные места свариваются снаружи.

Одну из граней необходимо заглушить квадратной вставкой, а внутреннюю полость залить бетонным раствором М500. После застывания раствора колодка заваривается с другой стороны. Таким образом, получается два несжимаемых элемента.

Самостоятельное изготовление колодок для пресса из швеллера является оптимальным вариантом

К верхней колодке крепится домкрат со штоком. Для этого выполняется несквозное отверстие, куда вставляется пятка инструмента с минимальным зазором. Здесь также делаются отверстия для фиксации возвратного пружинного механизма. Нижняя колодка крепится на переставную балку. Для большей надежности и ограничения сдвига на нее наваривается пара уголков из металлических прутьев.

Для этого выполняется несквозное отверстие, куда вставляется пятка инструмента с минимальным зазором. Здесь также делаются отверстия для фиксации возвратного пружинного механизма. Нижняя колодка крепится на переставную балку. Для большей надежности и ограничения сдвига на нее наваривается пара уголков из металлических прутьев.

Установка переставной опорной балки возвратного механизма для самодельного пресса гидравлического

Нижняя и верхняя балки должны иметь одинаковое сечение. Отличаются элементы лишь конструктивным исполнением. Для выполнения нижнего опорного элемента используются два швеллера, которые следует обратить ребрами наружу. Их необходимо приложить по разные стороны относительно стоек и приварить к центральной их части посредством применения вставок из уголков или толстой арматуры.

Фиксация балки на стойках осуществляется путем использования стальных массивных пальцев. Под них следует выполнить ряд просечек круглого сечения на разной высоте с параллельным размещением в вертикальных швеллерах. Диаметр отверстий должен соответствовать сечению болтов.

Еще одним конструктивным элементом изготовленного своими руками гаражного пресса гидравлического является пружинный механизм, благодаря которому домкрат возвращается в первоначальное положение при открывании перепускного клапана. Для этого подойдут простые пружины для доводки дверей, которые можно приобрести в хозяйственном магазине.

Пружины, используемые для доводки дверей, обеспечивают работу переставной опорной балки возвратного механизма

Усложняет задачу верхняя прижимная балка, которая имеет значительный вес, вследствие чего пружина может не сжаться. Выйти из положения можно путем увеличения количества пружинных элементов до 4-6 шт., что приемлемо для сделанного своими руками пресса настольного гидравлического. Можно также использовать более мощные элементы, предназначенные для дверей, что более актуально для напольных установок.

Если верхняя колодка отсутствует, пружины крепятся к штоку домкрата. Фиксация выполняется при помощи шайбы, у которой внутреннее отверстие больше, чем регулировочный винт штока, но меньше, чем диаметр поршня. Пружину следует крепить посредством двух небольших крайних отверстий с фиксацией к верхней балке таким же способом. Пружина может устанавливаться не строго вертикально. Излишки длины элемента могут быть компенсированы ее наклонным расположением.

Фиксация выполняется при помощи шайбы, у которой внутреннее отверстие больше, чем регулировочный винт штока, но меньше, чем диаметр поршня. Пружину следует крепить посредством двух небольших крайних отверстий с фиксацией к верхней балке таким же способом. Пружина может устанавливаться не строго вертикально. Излишки длины элемента могут быть компенсированы ее наклонным расположением.

Полезный совет! Для крепления пружины также можно использовать приваренные крючки.

Особенности создания гидравлического маслопресса своими руками

Сделанный своими руками самодельный пресс из домкрата можно использовать в качестве устройства для отжима масла. Однако при его изготовлении необходимо предусмотреть некоторые особенности конструкции.

Самодельный пресс из домкрата также можно использовать для отжима масла

На верхней перекладине каркаса требуется закрепить металлическую пластину. Она должна легко передвигаться по направляющим при воздействии на винтовой вал. Такой механизм дает возможность контролировать зазор между прижимной колодкой и обрабатываемым материалом.

Для фиксации съемной передвижной колодки самодельного пресса из домкрата используются болты. Они устанавливаются в предварительно созданные отверстия с определенным шагом, что определяется условиями рабочего процесса. Однако расстояние между отверстиями не должно быть больше величины свободного перемещения штока гидравлического домкрата. Прижимные элементы изготавливаются из металла разной толщины и являются съемными. По такой технологии можно также сделать пресс для бумаги своими руками.

Полезный совет! Фиксирование прижимной балки к направляющим может осуществляться при помощи пальцев из прочного металла, диаметр которых подбирается исходя из размера корпуса и прилагаемого усилия при работе устройства.

Как пользоваться гидравлическим домкратом: особенности конструкции

Чаще всего изготавливается самодельный пресс из гидравлического домкрата. Это объясняется конструктивными особенностями изделия и принципом его работы, который основан на законах гидравлики.

Это объясняется конструктивными особенностями изделия и принципом его работы, который основан на законах гидравлики.

Самодельный пресс чаще всего изготавливается из гидравлического домкрата бутылочного типа

В цилиндре домкрата располагается поршень. Над ним или в отдельном резервуаре находится рабочая жидкость в виде минерального масла. Гидродомкрат приводится в действие при помощи маленького насоса, который нагнетает масло через перепускной клапан над поршнем. Усилие минимизируется благодаря разнице диаметров плунжера и цилиндра инструмента. Рабочая жидкость, которая находится над поршнем, выталкивает его, что способствует подниманию груза, расположенного над ним.

Чтобы опустить инструмент, следует знать, как пользоваться гидравлическим домкратом. Для этого необходимо медленно стравить рабочее масло из-под поршня в резервуар или в верхнюю часть цилиндра. С этой целью используется перепускной клапан в виде круглой головки с плечами, который необходимо ослабить.

При работе устройства могут возникнуть определенные трудности, что происходит в результате недостаточного уровня масла в устройстве. Для устранения неполадок важно знать, как заправить домкрат гидравлический своими руками. Для этого необходимо открутить заливную пробку на корпусе инструмента и вставить в отверстие шланг для наполнения резервуара до нужного объема. По завершении процесса осуществляется прокачка домкрата.

Особенности созданного своими руками электрогидравлического пресса

Самостоятельно можно изготовить не только пресс ручной гидравлический, но и устройство, оснащенное электроприводом. Такое приспособление способно развивать огромные усилия, что расширяет функциональные возможности оборудования и повышает его эффективность.

Гидравлический пресс с электродвигателем можно создать как напольного, так и настольного типа

Принцип работы созданного своими руками пресса гидравлического с электроприводом состоит в следующем. Гидравлический насос приводится в действие при помощи двигателя, который подключен к электросети. В свою очередь, гидронасос способствует поддержанию необходимого давления рабочей жидкости в первой камере пресса. Поршень обеспечивает передачу давления во второй резервуар пресса, где оно возрастает в несколько раз. Таким образом, полученное усилие передается из второго цилиндра на обрабатываемый материал.

В свою очередь, гидронасос способствует поддержанию необходимого давления рабочей жидкости в первой камере пресса. Поршень обеспечивает передачу давления во второй резервуар пресса, где оно возрастает в несколько раз. Таким образом, полученное усилие передается из второго цилиндра на обрабатываемый материал.

Важно! Величина передаваемого на обрабатываемую заготовку усилия будет зависеть от соотношения площадей поршней в обоих цилиндрах.

С электродвигателем можно создать как напольный, так и настольный гидравлический пресс своими руками. Оба варианта будут отличаться габаритами и значением усилия, оказываемого на обрабатываемую заготовку. Для настольных приспособлений оно не превышает 20 тонн, а для напольных – 100 тонн.

Пресс гидравлический своими руками с электродвигателем

Изготовление приспособления начинается с выполнения чертежа пресса гидравлического своими руками с нанесением всех элементов конструкции и указанием их габаритов.

Фланец для гидравлического пресса с электродвигателем можно выполнить из автомобильной ступицы

Каркас конструкции должен выдержать значительные нагрузки, поэтому его необходимо изготавливать из прочного материала. Лучшим решением является использование тавровой балки, которая не будет прогибаться под гидравлическим прессом.

Рама представлена П-образной станиной, которая устанавливается на основание из более тонких уголков или швеллеров. В центральной части каркаса по высоте необходимо при помощи сварки установить рабочую площадку из толстостенного швеллера.

Следующим этапом изготовления самодельного гидропресса своими руками является установка на станине гидроцилиндра, что осуществляется в определенной последовательности. Для обеспечения надежного крепления гидронасоса его следует зафиксировать на металлической плите посредством использования фланца. Сама плита монтируется на двутавровых балках каркаса.

Фланец можно выполнить из автомобильной ступицы, обработав его на токарном станке. В металлической плите для установки гидроцилиндра нужно приварить круглую бобышку для фиксирования токарного станка в патроне. После растачивания отверстия плита приваривается к основанию рамы.

В металлической плите для установки гидроцилиндра нужно приварить круглую бобышку для фиксирования токарного станка в патроне. После растачивания отверстия плита приваривается к основанию рамы.

Для соединения маслостанции с гидроцилиндром используется шланг высокого давления

На гидроцилиндр надевается фланец с необходимым посадочным отверстием и обваривается по кругу. Для надежности устройства требуется изготовить и закрепить к верхней части гидроцилиндра другой фланец, приварив его к балкам.

Важно! Фланец и гидроцилиндр должны быть приварены друг к другу максимально ровно, поэтому поверхность первого предварительно обрабатывается на токарном станке.

Металлическая плита с приваренными балками фиксируется к станине при помощи сварки. В ней выполняются отверстия под крепежные болты. Для обеспечения нормальной работы пресса следует установить маслостанцию, соединив ее с гидроцилиндром посредством использования шлангов.

Ремонт пресса гидравлического из домкрата своими руками

Для поддержания длительной работоспособности пресса гидравлического, выполненного на базе домкрата, самодельное устройство нуждается в правильной эксплуатации и обслуживании. В процессе работы необходимо следить за уровнем масла в гидравлическом цилиндре, смазывать подвижные детали, проверять состояние уплотнительных соединений, надежность закрепления элементов сборки.

Для поддержания работоспособности пресса необходимо следить за уровнем масла в гидравлическом цилиндре, проверять надежность закрепления элементов и смазывать подвижные детали

Однако в любом механизме может произойти сбой в работе, что является причиной неправильной эксплуатации или износа отдельных элементов конструкции. Если созданный своими руками пресс гаражный гидравлический остановился или не запускается, следует проверить уровень масла в гидроцилиндре. При его недостаточном объеме потребуется выполнить заполнение емкости с последующей прокачкой домкрата.

Если наблюдается утечка жидкости, это свидетельствует о механическом повреждении конструкции или поломке отдельных ее элементов. Для устранения дефекта необходимо разобрать домкрат, проверить все его детали на предмет отсутствия коррозионных повреждений. Шток осматривается на наличие деформаций. Поврежденные элементы следует заменить на новые. Рабочее масло необходимо полностью слить. Внутреннюю полость домкрата и все его элементы промывают керосином и высушивают. Старые уплотнительные прокладки и манжеты требуется заменить на новые.

Другие неполадки при работе сделанного своими руками пресса из гидравлического цилиндра

Если наблюдается недостаточный уровень усилия пресса ручного гидравлического, своими руками выполненного, или механизм работает прерывисто, такая проблема связана с возможным попаданием в полость домкрата воздуха, что негативно отражается на работе поршня. Для устранения повреждения в цилиндр следует добавить рабочую жидкость, удалив воздух через трубочки.

Низкое давление механизма объясняется повреждением клапана, который отошел от отсеков, загрязнился или же в нем ослабли пружины. В первых двух случаях проводится ремонт или замена элемента. Очистка клапана выполняется при помощи влажной ткани с последующей сушкой элемента. В случае сильного загрязнения механизм промывается керосином или бензином и просушивается сжатым воздухом. Если причина кроется в износе пружин, их необходимо поменять на новые элементы.

При попадании в полость домкрата воздуха, наблюдается недостаточный уровень давления пресса

Важно! Если у домкрата поврежден корпус или поршень, требуется полная замена механизма, который не подлежит ремонту.

После разборки домкрата для выполнения ремонтных работ механизм требуется собрать с соблюдением определенных условий. Клапаны должны плотно прилегать к посадочным местам. Необходимо, чтобы в гидроцилиндре находилось достаточное количество жидкости. В системе должен отсутствовать воздух.

В системе должен отсутствовать воздух.

Гидравлический пресс является многофункциональным универсальным оборудованием, которое может использоваться для решения разных задач, где необходимо приложить усилия. Инструмент можно приобрести в специализированном магазине или сделать пресс своими руками из гидравлического домкрата, что позволит сэкономить финансы. Для этого важно правильно выбрать необходимый материал и придерживаться алгоритма сборки элементов.

Как сделать своими руками пресс гидравлический: видео-инструкция

Самодельный пресс из домкрата

Покупка готового пресса грозит существенными затратами, из-за этого было решено изготовить самодельный пресс из домкрата. Ну, а в придачу к прессу, можно заняться и изготовлением съемника под подшипники к нему. Если с прессом все понятно, то конструкцию съемник придется придумывать самостоятельно, поскольку готовую вы вряд ли найдете.

Рассмотрим процесс создания пресса поэтапно

Чтобы изготовить устройства, вам потребуется приобрести:

- Швеллер №8 3 м.

(ширина 8 см). Чтобы не мучиться, лучше сразу разрезать его на кусочки по 50 см.

(ширина 8 см). Чтобы не мучиться, лучше сразу разрезать его на кусочки по 50 см. - Трубу прямоугольную 4 на 6 см., тоже 3 м. Опять же, лучше разрезать на месте, 2 куска по метру, и 2 по 50 см. Стоимость трубы и швеллера, включая нарезку, обойдется около 33 USD.

- Домкрат бутылочного типа на 12 т. Стоимость составит примерно 31 USD.

- Пружину дверную 30 см – 2 шт (потом их придется обрезать до 20 см) 2,6 USD.

Крепежи:

- Болты М12 на 80 и гайки к ним 10 шт.

- Болты М10 на 80 и гайки к ним 4 шт.

- Болты М12 на 150 2 шт.

- Болты 8 на 30 4 шт.

Под съемник:

- Съемник маленький двухлапого типа 3,7 USD.

- Шпильки М16 на 1000 – 2 шт.

- Шпильку М8 на 1000 – 1шт.

- Гайки высокие М16 – 4 шт.

- Общая стоимость крепежных изделий будет около 12,2 USD.

Кроме указанных материалов, чтобы изготовить самодельный пресс из домкрата, воспользуемся следующим:

- Грибком со ступицы моста, имеющим сдвинутые шлицы (непригодным к использованию)

- Пластиной 25 на 25 на 0,8 см

- Полосой 0,4 на 4 см – 4 на 60 мм

- Уголком 50 на 50 – 2 по 30 см

- Уголком 25 на 25 – 2 по 5 см

- Гайками М8 – 4 шт.

На изображении вы можете увидеть, что у вас должно получиться. Закрепление домкрата отсутствует, что означает, что его спокойно можно снять и использовать для других целей. Дмкрат имеет 23 см в высоту:

Фото заготовок:

Сверление швеллеров производить парами, для начала 0,4 см в диаметре, при попутном совмещении отверстий, к примеру, при помощи шплинта, а за тем 1,25см:

Крепление грибка производиться при помощи болтов 8 на 30 мм. Нарезка резьбы может производиться в швеллере, а может и на гайке:

Теперь обрезка всего лишнего:

Теперь пружина. Исходную длину пружины (не включая отогнутые витки 30 см), следует укоротить до 20 см

В завершение, когда сверление всех отверстий будет уже позади, следует приварить «ноги». Крюки на съемнике: лапки, которые привариваются на высокие гайки М16

Крюки на съемнике: лапки, которые привариваются на высокие гайки М16

Внешний вид съемника:

Верхушка съемника, в состав которой входят две полосы 40 на 4 на 60 и высокая гайка М16, приготовлена к свариванию:

Верхушка и низ съемника после сварки:

Фото дифференциала, зажатого в съемнике и процесс запрессовки подшипника:

Положение нижней опоры, в состав которой входит два швеллера, может быть установлено с интервалом в 10 см.(3 положения)

Ну, вот и все, самодельный пресс из домкрата можно считать готовым.

Еще одно интересное решение крепления пружин к донкрату

Видео обзор готового самодельного пресса из домкрата

https://www.youtube.com/watch?v=9Nu58j8fEqw

Самодельный пресс на 30 т — Проекты в работе

Добрый день всем!

Давно хотел себе в гараж простенький пресс из домкрата, но всё как-то не было начального «толчка»…

И вот, нашёлся повод начать. На вскидку, требуется усилие порядка 26 тонн (на самом деле меньше, т.к. отгибать будем не всю консоль, а только уголки, ну да ладно).

Техзадание ясно, кое-какие средства выделены, приступаю к реализации.

Частично информация выложена на drive2 (картинки все оттуда), тут же попытаюсь собрать всё воедино.

Первым делом — рама.

Она будет изготовлена кустарным способом 🙂

Сварщик из меня аховый, поэтому на сварные швы надежды особой возлагать не стоит.

Прибросил пару инженерных расчётов:

Ясно, что на траверсы надо парный швеллер 16П, а на стойки 10П.

Купил металлу:

При этом охренел от цен на металл.

Можно было поискать б/у, но это было бы потерей времени и задора. Я не мог себе этого позволить и предварительно обзвонив несколько контор, скрепя сердцем отдал кровные:

Разложив железо, я понял, что траверсы по 0,5 метра меня совершенно не удовлетворяют, совсем мало места под деталь.

Распилил по 610 мм. «В свету» это даёт 508 мм расстояния между стойками.

Также нашлись пара каких-то неравнобоких уголков 54х49х5 под нижнюю распорку и ножки.

Разложил на полу и просверлил первые отверстия:

Сверлил сверлом с маркировкой 11,9 мм, болты М12 встали идеально.

Пересчитал с «ловлей блох»:

Продырявленная стенка швеллера 16П не несёт положенной нагрузки, ни на срез, ни на смятие. Так что от усиления никуда не отвертеться.

Посередине, куда будет давить шток домкрата, требуется влепить аж два ребра в каждый швеллер. Пластин нет, туда пойдут обрезки.

На опорах тоже было бы неплохо вварить по ребру.

Пробовал включить в работу трение высокопрочных болтов. Не годится. По трению он несёт чуть больше тонны, а на срез — целых три. Так что смысла нет.

Проблема ещё в том, что сварки в гараже нет — сеть не держит. Придётся увозить на дачу для выполнения сварных работ.

Просверлил отверстия с одной стороны рамы.

Удивительно, но мне удалось совместить все 12 болтов 🙂

Ещё более удивительно то, что «чернота» отверстий всего пара десяток.

Сверлил так:

— сначала размечал и сверлил траверсу сверлом Ф4,

— затем размещал траверсу на раме и ручной дрелью, пользуясь траверсой как кондуктором, намечал лунки для дальнейшего сверления на станке.

— на станке просверливал в стойках рамы отверстия Ф4.

— на станке же рассверливал все отверстия сверлом Ф11,9.

Купил высокопрочных болтов, обычных гаек к ним, болтов простых.

И домкрат на 32 тонны (Torin Т93204).

Домкрат понравился своим весом (23,7 кг), приличным диаметром и достаточным ходом штока (180 мм), довольно толстым основанием.

Правда, поначалу в магазине мне со склада принесли домкрат со сколами краски и следами ржавчины на штоке плунжера и рабочем штоке. При проверке рабочий шток хоть и поднялся на всю свою высоту, но обратно опустился только наполовину, задавливать его пришлось с великим трудом.

При проверке рабочий шток хоть и поднялся на всю свою высоту, но обратно опустился только наполовину, задавливать его пришлось с великим трудом.

Продавцы объяснили это повышенной влажностью на складе 🙂

Пришлось немного поругаться, объяснить им, что влажность их склада меня не волнует, и заменить «это» на выставочный образец.

Цена вот такая:

Накрутил ещё отверстий и собрал скелет ржавого монстра:

Разместились все 32 болта (двух болтов не хватило, заменил обрезками шпильки, стоят в одной из нижних распорок).

Под конец устал и начал ошибаться.

Последние отверстия не совпали так идеально, как первые. Пришлось немного рассверливать. Но это нестрашно.

В субботу загрузил раму в прицеп и отвёз на дачу, на сварные работы.

Поскольку после раскроя швеллеров остались небольшие «хвосты» (260 и 280 мм №16П, и 770 мм №10П), то было решено пустить их в дело.

Нарезал 4 кусочка 16П по 100 мм и два кусочка 10П тоже по 100 мм.

Из этих отрезов собрал двутавровое сечение для установки в верхнюю неподвижную траверсу (2 шт 16П), в подвижную траверсу (2 шт 10П), и последние две — в подвижную нижнюю траверсу опорного стола, но тут с некоторым «разбегом».

Одновременно, стенки этих перемычек будут являться рёбрами, необходимыми по расчёту.

Начал обваривать, и тут начались приключения 🙂

Сварщик из меня ну совсем никакой, это моя вторая сварная работа.

Но электроды были сухие и свежие (не то, что в прошлый раз), так что проблем с поджигом и горением дуги не было.

Проблема оказалась совсем в другом. Я забыл, что при охлаждении сварной шов даёт усадку и прилично утягивает металл…

В общем, верхняя траверса натянулась так плотно, что сбить её с рамы я не смог даже кувалдой (естественно, раскрутив все болты). Ну и фиг с ней, пускай будет несъёмная.

Средняя подвижная траверса имела приличный запас зазоров, как по ширине, так и по длине. Я давал больше 5 мм, после сварки стало 3 мм. В принципе, ходит свободно.

А вот нижняя траверса под стол… с ней проблема.

Чтобы дать зазор, я подложил проволоку 1 мм с каждой стороны. После завершения сварки выяснилось, что сварочные усилия обжали проволоку так, что полки стойки «смалковались», т.е. завернулись вовнутрь, пока швеллеры траверсы не сели на стенку стойки.

Тем не менее, траверсу удалось сбить кувалдой.

Мой отпуск закончился, поэтому продолжить смогу лишь на следующие выходные.

Заманался крутить эту 100-килограммовую железяку.

Буду резать перемычки плазморезом, и переваривать по новой.

Пока что сложил всё на даче в контейнер:

Подвижная траверса, вид снизу:

Нижняя траверса, которую буду резать:

Расстояние между перемычками 100 мм.

Вот мои самые лучшие сварные швы:

Проварено электродом-двойкой за один раз (других под рукой не было). Катет примерно 3 мм.

Внутренние швы не такие «красивые», но проварены за три прохода, и катет там 4…5 мм.

Изменено пользователем darkstarCамодельный пресс из домкрата своими руками: этапы сборки, видео

Гидравлический пресс – инструмент, который активно применяется для выполнения различных видов работ, а с его помощью можно с легкостью изменить форму даже изделий повышенной плотности.

Вот только стоимость приобретения подобного оборудования достаточно высока – гораздо проще сделать его своими руками, тем более что на это потребуется не так уж много времени. Что же необходимо для того, чтобы изготовить пресс из домкрата?

Гидравлический пресс: сфера использования

Прежде чем приступать к работе, важно внимательно изучить чертежи – и тогда гаражный станок ничем не будет уступать профессиональному оборудованию. Но при этом удастся сэкономить значительную сумму, что в полной мере окупает все потраченные усилия. Кроме того, функциональность подобного изделия достаточно высока – инструмент прекрасно подходит и для выгибания, и для штамповки, и для прессовки различных изделий. Последняя функция особенно ценна, так как она применяется для пакетирования продукции, созданной не только на основе металла, но и пластика или древесины.

Но при этом удастся сэкономить значительную сумму, что в полной мере окупает все потраченные усилия. Кроме того, функциональность подобного изделия достаточно высока – инструмент прекрасно подходит и для выгибания, и для штамповки, и для прессовки различных изделий. Последняя функция особенно ценна, так как она применяется для пакетирования продукции, созданной не только на основе металла, но и пластика или древесины.

Самодельный станок работает по такому же принципу, как и заводское оборудование – давление направлено в определенную точку, а соответственно, можно с легкостью менять форму обрабатываемой заготовки. Гаражный инструмент состоит из двух основных элементов – поршневых цилиндров, внутри которых находится жидкость (это может быть масло, но чаще всего применяется обычная вода). Соответственно, при наличии жидкости повышается и коэффициент полезного действия инструмента, что значительно увеличивает силу воздействия.

Инструменты для создания оборудования

Безусловно, гидропресс, который сделан своими руками, несколько отличается от профессионального оборудования. Важно лишь подобрать подходящий чертеж, на основании которого будут выполнены необходимые работы.

Для этого потребуется целый ряд инструментов:

- Сварочный аппарат

- Электроды

- Шлифовальный аппарат.

Это оборудование потребуется для обработки поверхности металлических профилей, а также для обеспечения качественного соединения основных деталей и создания ручного станка своими руками.

Для работы устройства необходимо давление – его можно получить вручную, но гораздо проще и уж точно удобнее, использовать для этой цели специальный насос.

Именно по этой причине самодельный гаражный инструмент чаще всего создается на основе гидравлического домкрата, в котором подобный элемент уже встроен изначально.

Для создания оборудования своими руками можно выбрать практически любой домкрат – прекрасно подойдет все, что найдется под рукой. Но лучше всего для этой цели подходит конструкция бутылочного типа, которая отличается продолжительным сроком службы.

Основные этапы выполнения работы

Станок, сделанный своими руками, позволит обеспечить силу воздействия до 20 тонн.

Приступая к сборке самодельного устройства, важно правильно установить домкрат – шток ни в коем случае не должен выдвигаться вниз. Конструкция монтируется в строго вертикальном положении.

Этого показателя вполне достаточно для проведения работ на бытовом уровне – для выполнения всех остальных задач применяется профессиональный гидравлический пресс.

Тем, кто ищет, как сделать гидравлический пресс, стоит воспользоваться следующим алгоритмом действий. Это позволит создать практичную и надежную гаражную конструкцию, работать с которой будет легко и удобно.

Существуют основные этапы:

- Изначально монтируется платформа – именно она служит опорой для всего оборудования, а потому должна выдерживать требующийся уровень нагрузки. Сила, действующая в процессе выполнения работ, должна быть пропорциональна узлам. От качества опоры зависит долговечность всей конструкции.

- Определяется ширина рамы – важно учитывать, что проем подбирается в соответствии с используемым в процессе прессовки материалом. Изначально необходимо замерить размеры пресса – на основании этого и определяются оптимальные габариты. Чтобы изготовить подходящую раму своими руками, необходимо учесть длину устанавливаемого домкрата, высоту пресса, а также место, необходимое для обработки материалов.

Кроме того, учитывается свободная амплитуда штока и параметры рабочего стола.

Кроме того, учитывается свободная амплитуда штока и параметры рабочего стола. - Домкрат монтируется на гидропресс таким образом, чтобы основные элементы устанавливались в полотно рамной платформы. Соответственно, сила воздействия, передающаяся от штока в процессе прессовки материала, зависит от действия подвижного рабочего стола.

- Этот элемент конструкции монтируется на верхнюю часть домкрата. При этом подвижность стола обеспечивается за счет станины – оно происходит по направлению вниз и вверх.

- Установка дополнительных ребер не является обязательной, но она позволяет усилить конструкции, сделать её жестче и прочнее, что увеличивает период эксплуатации гаражного станка. Для этой цели пригодятся металлические профили (можно использовать как угловые, так и квадратные). Размер подбирается индивидуально, в соответствии с параметрами конструкции. Наиболее распространенный вариант – 50 мм на каждую сторону. В качестве альтернативы профилю может выступить обычный металлический лист, согнутый в нужном положении. Из листа нужно сделать два угла, после чего соединить их друг с другом – такая деталь даже более практична, так как за счет использования дополнительных ребер жесткости, увеличивается и предел нагрузки.

- Завершающий этап создания станка своими руками – придание конструкции необходимой устойчивости. Для этого потребуется пластина из металла, толщина которой составляет не меньше 10 мм. Она приваривается к основной платформе, после чего монтируются пружины. Они крепятся таким образом, что обеспечить одновременное соприкосновение и с рабочим столом, и со станиной, и необходимы в первую очередь для того, чтобы без труда вернуть домкрат в начальное положение – соответственно, должны обладать достаточной для этого жесткостью.

В результате, получается удобный и функциональный ручной станок, созданный своими руками. Затраты на его создание минимальны, зато срок службы исчисляется годами.

Зачем нужен дополнительный упор?

Схема гидравлического пресса должна включать в себя и дополнительный упор. Для его создания своими руками используются металлические заготовки, соответствующие ширине общей конструкции. Необходимо соединить их с основной платформой под углом 90 градусов.

Очень важно ориентироваться на этот показатель и в процессе выполнения сварочных работ – изделие не должно согнуться в результате подобного воздействия.

Установка дополнительного упора не займет много времени – для его создания прекрасно подойдут остатки металлических заготовок, которые использовались для изготовления основной рамы гаражного станка. Основное предназначение подобного изделия заключается в том, что в процессе его передвижения, передается нужное направление и на составляющую.

Заключение

Широкая сфера применения подобной конструкции делает такую установку весьма актуальной в быту.

Чтобы своими руками сделать гаражный вариант гидравлического пресса, потребуется лишь подходящий домкрат и немного усилий. При этом ручной станок по своей функциональности и надежности не уступает заводскому оборудованию, вот только стоимость его в несколько раз ниже, что позволяет неплохо сэкономить.

Тематический видеоматериал:

Самодельный гидравлический пресс— планы и размеры, включая восстановление корвета

Для установки сайлентблоков на поперечный рычаг понадобился гидравлический пресс. Конечно, вы всегда можете купить один, но чем больше денег вы потратите на инструменты, тем меньше вам придется потратить на свой корвет. Имея это в виду, я пошел на местную свалку металлолома. При цене в тридцать центов за фунт я залил кузов грузовика 25-футовыми U-образными металлическими балками. Оттуда я отрезал все до нужной длины и просверлил ряд отверстий в двух вертикальных балках, расположенных на расстоянии 2.5 дюймов друг от друга. Это даст мне регулируемое основание, так что я могу нажимать что угодно, независимо от его размера.

Имея это в виду, я пошел на местную свалку металлолома. При цене в тридцать центов за фунт я залил кузов грузовика 25-футовыми U-образными металлическими балками. Оттуда я отрезал все до нужной длины и просверлил ряд отверстий в двух вертикальных балках, расположенных на расстоянии 2.5 дюймов друг от друга. Это даст мне регулируемое основание, так что я могу нажимать что угодно, независимо от его размера.

- Высота — 5 футов

- Ширина — 2 фута

- База — 2 ‘

- Плунжер — 5 «

Для гидравлики я использовал 20-тонный пресс от Harbour Freight. Этого давления должно хватить для установки втулок или чего-либо еще в будущем. К счастью, я всегда могу заменить его на более мощный, если мне когда-нибудь понадобится большее давление.

Пружины заменяют пружины для любого 20-тонного гидравлического пресса, который я заказал в компании Northern Tools.Чтобы закрепить их, я приварил полное звено цепи к верхней планке и половину звена к нижней планке. Это дало мне идеальный крючок для крепления пружин.

Перед приваркой плунжера просверлил отверстие в поперечине. Таким образом, я мог проткнуть плунжер сквозь металл и сварить его сверху и снизу, чтобы придать ему более прочное основание.

Чтобы пресс не двигался, я отрезал 1 дюйм трубы, диаметр которой был немного шире, чем верхняя часть пресса. Благодаря этому пресс всегда будет центрирован и зафиксирован на месте.

Последняя деталь, которую нужно сделать, — это регулируемая базовая платформа. Для этого я взял две U-образные балки длиной 2 фута и соединил их друг с другом четырьмя кусками металлолома. Помните, когда вы режете соединительные детали, они должны быть шириной боковых планок (тех, в которых вы просверлили отверстия ранее) плюс четверть дюйма или около того. Это обеспечит плотную посадку, в то же время позволяя базовой платформе свободно скользить вверх и вниз.

Другое дело, когда устанавливать эту деталь на весь пресс. Если верхняя опора еще не приварена, можно просто надеть базовую платформу сверху. (та же концепция применяется к другому концу, если вы не приваривали ножки или нижнюю опору). Если вы взволновались и уже сварили всю подставку (как я), вам придется разместить недавно изготовленную базовую платформу в вертикально, а затем поверните его на место. Скорее всего, это не поместится в первый раз и потребует проб и ошибок, перемещая четыре соединительных скобы для идеального вращения.Это сложно понять, но с другой стороны, я могу снять базовую платформу, когда захочу, ничего не разрезая.

Если верхняя опора еще не приварена, можно просто надеть базовую платформу сверху. (та же концепция применяется к другому концу, если вы не приваривали ножки или нижнюю опору). Если вы взволновались и уже сварили всю подставку (как я), вам придется разместить недавно изготовленную базовую платформу в вертикально, а затем поверните его на место. Скорее всего, это не поместится в первый раз и потребует проб и ошибок, перемещая четыре соединительных скобы для идеального вращения.Это сложно понять, но с другой стороны, я могу снять базовую платформу, когда захочу, ничего не разрезая.

Прямо сейчас я сделал это только для установки втулок поперечного рычага, но я уверен, что буду использовать его снова в дальнейшем в этой реставрации с карданными шарнирами и вытягиванием / установкой подшипников.

Вопросы:

Каковы точные размеры П-образных балок?

Есть вопросы по этой статье? Спросите здесь!

Самодельные инструменты для листогибочного пресса — хорошая идея?

Следует ли при гибке в значительной степени полагаться на самодельные инструменты? Это зависит от обстоятельств, — пишет гуру листогибочного пресса Стив Бенсон.При правильном изготовлении и для правильного применения самодельные листогибочные инструменты могут быть очень удобными и практичными, как инструменты заводского изготовления. Изображения предоставлены

Q: Я устроился на новую работу начальником отдела листогибочного пресса в крупной мастерской. На моей предыдущей работе мы время от времени использовали самодельные инструменты, но не стали повседневной практикой. На моей новой работе я обнаружил, что компания не только разрешает, но даже поощряет самодельные инструменты в цехах. Наш отдел контроля качества даже использует несколько самодельных инструментов для проверки деталей.На мой взгляд, такая практика не может быть правильной.

У меня было несколько дискуссий с менеджерами о достоинствах высококачественных инструментов измерения, и я подробно изложил все причины, по которым я считаю, что это плохая практика. У них всегда есть разумный контрапункт, но я все равно не верю ему. Продолжаются ежедневные дебаты.

У них всегда есть разумный контрапункт, но я все равно не верю ему. Продолжаются ежедневные дебаты.

Надеюсь, вы поможете прояснить это: кто прав, когда дело доходит до того, что в значительной степени полагается на самодельные инструменты? Это хорошая идея? Ваши взгляды на эту тему могут иметь большое значение для нас.Спасибо за ваше время. Я читаю вашу колонку каждый месяц и многому научился. С вашими знаниями листового металла вы казались идеальным человеком, чтобы спросить.

A: Самодельные инструменты делятся на три категории. Первый включает в себя рабочие и калибровочные инструменты, которые помогут вам выполнить операцию, например, боковой упор. Второй тип помогает измерить или квалифицировать деталь, чтобы убедиться, что работа и деталь соответствуют спецификациям. Сюда могут входить измерители угла радиуса или зенковки.В-третьих, это рабочие инструменты, которые помогают в работе машины, например, крепления для циферблатных индикаторов и специальные инструменты.

Измерительные инструменты

Калибры для пальцев . Они измеряют фланец от элемента до линии изгиба — немного мастерства старой школы, которое все еще ценно сегодня (см. , рис. 1, ). Когда вызываемый размер находится от элемента до линии сгиба, и вы выходите за пределы элемента, чтобы определить местоположение сгиба, размер сохраняется, и любая ошибка возникает между элементом и кромкой.Измерьте расстояние от края до линии сгиба, и любая ошибка обнаружится в названном размере.

Боковой упор . Боковой упор — это правый или левый упор вдоль станины или ось Z тормоза. Деталь прижимается к заднему упору, чтобы удерживать размер, в то время как боковой упор удерживает предыдущие фланцы, рельефные детали, крепеж и другие детали из-под пуансона.

Калибр изгиба . Это помогает совместить нарисованную линию изгиба с центром радиуса пуансона (см. Рисунок 2 ).Его можно сделать из квадратного токарного станка, установленного на его кромку и отрезанного с одного конца. При размещении на V-образной матрице сокращенная часть калибра образует вертикальную линию, которую оператор использует для совмещения линии разметки сгиба с центром сгиба.

При размещении на V-образной матрице сокращенная часть калибра образует вертикальную линию, которую оператор использует для совмещения линии разметки сгиба с центром сгиба.

Измерительные инструменты